-

南京微量润滑油轴承技术批发公司

静电微量润滑技术通过在摩擦表面形成一层稳定的润滑膜,有效地减少了摩擦和磨损。这层润滑膜是由静电作用产生的,其厚度只为纳米级别,但却能够有效地隔离摩擦表面,减少摩擦系数,从而降低摩擦和磨损。与传统的润滑...

发布时间:2024.01.08 -

深圳铣微量润滑技术厂商

在传统的切削加工过程中,由于刀具磨损、加工精度降低等问题,需要频繁地更换刀具和调整切削参数,这无疑增加了生产周期,降低了生产效率。微量润滑技术通过延长刀具寿命、提高加工精度、降低切削力等途径,有效地提...

-

广州橡胶切削液品牌公司

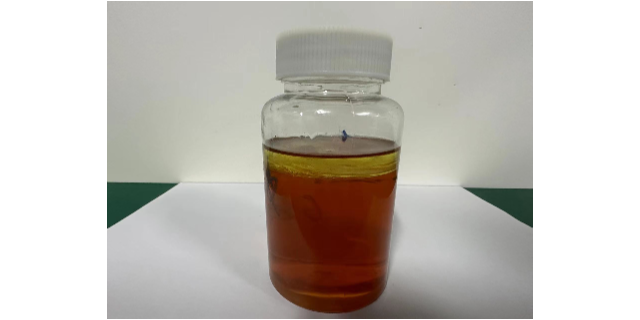

金属材料的硬度越高,其加工难度越大。对于硬度较高的金属材料,如高碳钢、高速钢等,需要选择具有较高润滑性能和冷却性能的切削液,以降低切削力、减少刀具磨损、延长刀具寿命。此外,对于硬度较高的金属材料,还需...

-

南京攻丝微量油雾润滑技术批发厂家

平衡机轴瓦微量润滑技术可以有效地延长设备的使用寿命。由于微量润滑技术可以减少摩擦磨损,降低设备的运行温度,从而延长设备的使用寿命。同时,微量润滑技术还可以减少润滑油的使用量,降低设备运行过程中的噪音和...

-

深圳半合成切削液批发公司

切削液具有很好的适应性,可以适应各种不同的金属材料和加工工艺。不同的金属材料和加工工艺对切削液的要求不同,切削液可以根据需要进行调整,以满足不同的要求。此外,切削液还可以根据金属材料和加工工艺的变化进...

-

汽车静电微量润滑设备批发公司

微量润滑设备清洁方法——停机清洁:在设备停机时,对设备进行彻底的清洁。首先,关闭设备电源,然后拆卸设备的润滑管路、喷嘴等部件。使用专业清洁剂和棉布擦拭设备内部,消除杂质和油脂残留。然后,用清水冲洗设备...

-

微量润滑车铣加工设备哪家好

在传统的切削加工过程中,由于缺乏有效的润滑,切削力和切削热较大,导致刀具磨损加快,同时也影响了工件的表面质量。而微量润滑切削通过将润滑剂以极小的量喷射到切削区域,可以有效地降低切削力和切削热,从而减少...

-

宁波微量润滑技术雾化公司

微量润滑金属钻削技术通过在切削区域施加微量的润滑剂,可以有效地降低切削过程中的摩擦和磨损,从而提高切削效率。研究表明,与传统的干式切削相比,微量润滑金属钻削技术的切削效率可以提高20%~30%。这是因...

-

深圳高质量切削液生产厂家

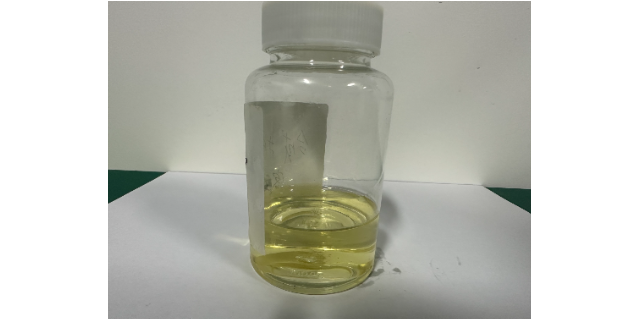

切削液的储存环境对其性能有很大影响。首先,切削液应存放在干燥、通风良好的地方,避免阳光直射和雨水浸湿。因为切削液中的水分会加速其腐化,降低使用效果。同时,切削液应远离火源和高温区域,防止发生火灾事故。...

-

微量油雾润滑设备企业

低碳微量润滑设备可以提高产品质量。传统的润滑方式由于需要使用大量的润滑油,因此在生产过程中会产生大量的油雾和油污,这些油雾和油污会对产品的表面质量造成影响。而低碳微量润滑设备采用微量润滑技术,可以在生...

-

南通箱体式微量润滑系统厂家

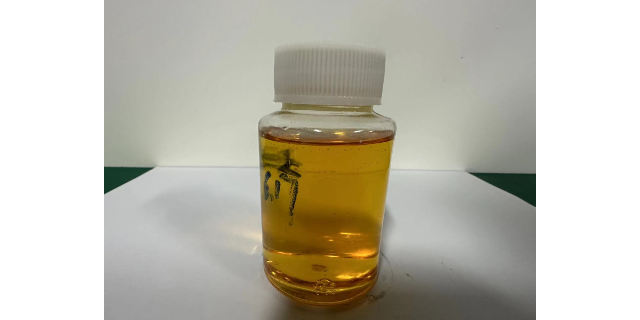

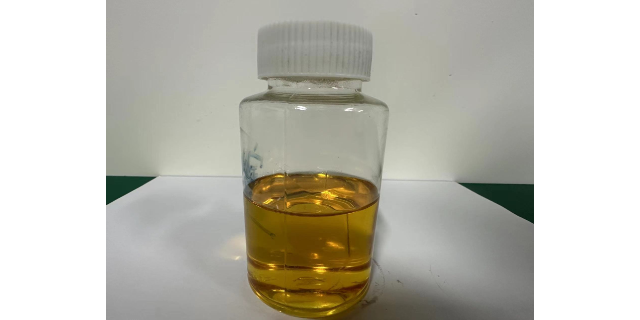

润滑剂供给系统是微量润滑设备的主要部分,其主要功能是将润滑剂以微量的形式输送到切削区域。润滑剂供给系统通常由以下几个部分组成——润滑剂容器:用于存放润滑剂的容器,通常采用不锈钢或铝合金材料制成,具有良...

-

无锡微量润滑装置造价

冲压加工过程中,模具与材料之间的摩擦和磨损是影响模具寿命的主要原因。传统的润滑方式往往无法满足现代冲压加工的需求,而冲压静电微量润滑设备则可以有效地减少模具与材料之间的摩擦,从而延长模具的使用寿命。静...