商机详情 -

江苏循坏水电极设备

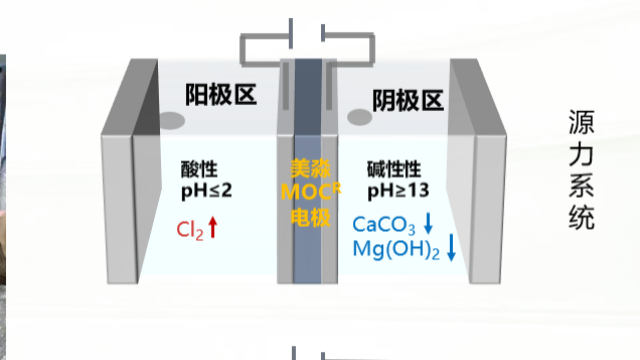

电镀行业对电极材料的性能要求较高,钛电极凭借其独特的优势在该领域得到广泛应用。在电镀过程中,钛基二氧化铱阳极在酸性镀液中表现出良好的析氧催化性能,能够稳定地提供氧气,促进电镀过程的进行。同时,钛电极的耐腐蚀性使其能够在各种强酸性、强碱性和含重金属离子的电镀液中长期使用,而不会对镀液造成污染,保证了电镀产品的质量。此外,钛电极的高催化活性还可以提高电镀效率,缩短电镀时间,降低生产成本。在五金电镀、装饰性电镀等领域,钛电极的应用明显提升了电镀工艺的水平和产品的竞争力。电化学-生物耦合工艺COD负荷提升至3kg/(m³·d)。江苏循坏水电极设备

溶解氧(DO)在电极氧化中扮演复杂角色:一方面作为去极化剂加速金属溶解(如4Fe+3O₂→2Fe₂O₃),另一方面在适当条件下促进保护性氧化膜形成。实验数据显示,当DO从0.1mg/L升至8mg/L时,碳钢腐蚀速率可从0.01mm/a增至0.15mm/a。但在pH>9的碱性环境中,DO会促进γ-Fe₂O₃致密膜生成,反而抑制腐蚀。这种浓度-效应的非线性关系要求在实际监测中必须精确控制DO水平。氧化反应动力学受电荷转移、物质扩散等多因素控制。对于铁电极,在pH=7的中性水中,其氧化电流密度通常为10⁻⁶-10⁻⁵A/cm²。当形成钝化膜后,电流密度可降至10⁻⁸A/cm²以下。值得注意的是,氯离子存在时会使钝化膜局部破裂,产生微米级的活性溶解点,此时电流密度呈现脉动特征,这种非线性动力学行为给电极寿命预测带来挑战。通过电化学阻抗谱(EIS)可有效表征这些动力学过程。江苏电极设施循环水电化学处理设备紧凑。

工业废水成分复杂,常含有毒、难降解有机物(如酚类、染料、农药),而电氧化技术对此类污染物表现出独特优势。例如,在焦化废水处理中,采用Ti/SnO₂-Sb₂O₅电极可将苯酚浓度从500 mg/L降至5 mg/L以下,COD去除率达85%。对于印染废水,电氧化能同时实现脱色(降解偶氮键)和COD削减,如使用Ti/Pt阳极时,活性艳红X-3B的脱色率在60分钟内达99%。该技术的工业化应用需解决电极寿命(如涂层剥落问题)和能耗优化(如采用脉冲电流),目前已有模块化电氧化反应器用于电镀、制药等行业的中试案例。

PPCPs(如防晒剂)在水体中持续积累,传统工艺难以有效去除。电氧化技术可通过自由基攻击实现PPCPs的分子结构破坏。以磺胺甲恶唑(SMX)为例,BDD电极在10 mA/cm²电流密度下处理2小时,SMX降解率>95%,且毒性评估显示中间产物无生态风险。关键挑战在于PPCPs的低浓度(ng/L~μg/L)和高背景有机物干扰,需通过提高电极选择性(如分子印迹改性)或耦合前置吸附工艺来增强靶向降解。此外,实际水体中碳酸盐等自由基淬灭剂会降低效率,需优化反应条件以抑制副反应。电化学系统维护简单方便。

电极材料的选择至关重要,它直接影响电极的性能和应用范围。金属材料如铜、银、铂等,因具有良好的导电性,在许多电极应用中备受青睐。铜的导电性优良且成本相对较低,常用于一般的导电电极;银的导电率更高,在一些对导电性要求极高的电子器件电极中有所应用;铂则因其出色的化学稳定性和生物相容性,常用于医疗设备电极以及一些高精度的电化学检测电极。此外,碳材料如石墨,也因其独特的导电性能和化学稳定性,在电池电极等领域使用。电化学阻垢剂再生复用次数达10次。江苏电极设施

电化学阻抗谱实时监测腐蚀速率精度达0.001mm/a。江苏循坏水电极设备

活性层是电极的重要部分,通常由具备电化学活性的材料构成。在电池电极中,活性层材料的特性决定了电池的充放电性能、容量大小等关键指标。例如在锂离子电池中,阴极的活性层材料如锂钴氧化物,其晶体结构和化学性质影响着锂离子的嵌入和脱出过程,进而影响电池的能量密度和循环寿命。在其他电化学反应中,活性层材料能够通过自身的氧化还原反应,实现电子的转移,推动反应的进行,是决定电极功能的关键因素。导电层在电极中起着至关重要的电子传输作用,它的存在保证了电子能够高效地进出活性层。为了实现良好的导电性能,导电层通常选用高导电率的材料,如金属铜、银等。在设计导电层时,还需考虑其与活性层和基底的兼容性,确保各层之间能够紧密结合,减少电子传输过程中的阻力。此外,导电层的厚度和结构也会对电子传输效率产生影响,需要根据具体的应用需求进行优化设计,以提高电极的整体性能。江苏循坏水电极设备