商机详情 -

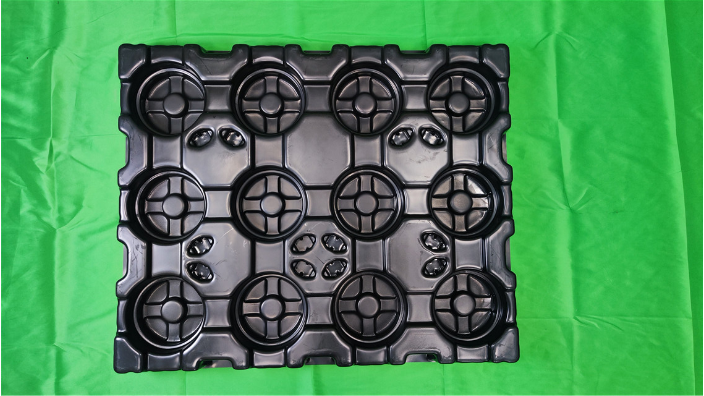

河南PP单层厚片吸塑定制

双层厚片吸塑工艺流程:双层厚片吸塑可以生产不同形状、大小、厚度、细节和表面效果的产品。其基本工艺流程如下:1. 制作木模:首先,根据产品要求制作木模,打磨成型后涂上脱模剂,便于塑料板材成型时脱模。2. 制作母模:将木模放入高温熔融的陶瓷粉中,等待固化,再进行烘烤,直至粉末烘干,制作母模。3. 制作吸塑模具:将母模反复浸涂在涂层材料中,直至涂层厚度达到要求,制作吸塑模具。4. 吸塑成型:将所需塑料板材加热软化,放在吸塑模具上,使用大气压力将其吸附于模具上,待冷却后脱模,就可以得到塑料制品。单层厚片吸塑是一种常用的塑料成型工艺,适用于制作各种大小尺寸的产品。河南PP单层厚片吸塑定制

未来趋势和创新:A. 厚片吸塑技术的进步,机器技术、材料和软件工具的创新不断扩大厚片吸塑的界限。B. 可持续发展和环保实践,随着人们对可持续性的日益关注,厚片吸塑正在适应利用更多可回收材料和节能工艺。C. 各行业定制化的未来,厚片吸塑的不断发展有望提高从医疗保健到消费品等各个领域的定制水平。厚片吸塑工艺丰富了定制产品设计的世界。 其适应性、效率和创造潜力使其处于现代制造技术的前沿。 通过不断创新,厚片吸塑一次一个定制产品,证明了人类努力塑造我们周围的世界。安徽汽车单层厚片吸塑市场价厚片吸塑是一种利用真空将热塑性片材成型为各种形状的制造工艺。

案例分析,目前行业比较常用的吸塑材料主要以PET ,PS, PP及PCR循环再生材料为主,在档次高吸塑包装中,也会常用到植绒或植布塑料片,也会用到一部分的ABS和PC材料。在一些特殊行业,也会使用防静电塑料片、镀金镀银塑料片等。随着对环保问题的日益重视,可生物降解的塑料片,如聚乳酸塑料片也已加入到吸塑材料的行列中,并在环保事业上发挥着重要的作用。塑料片的加工厚度可由0.3-3.0毫米不等。尤其是PET制品,其高透明性、高均匀性、高抗冲性、高精确性得到改善,同时攻克了吸塑零度脱模的技术难题,拓宽了吸塑工艺的应用领域。在材料耐高温、耐低温性能的开发上,已经解决了在高温和低温环境中吸塑托盘保持不变形、不塌陷、不脆裂的技术瓶颈,能满足各种极端天气下的包装保护要求。

下面就简单介绍一下吸塑工艺及其相关技术。吸塑成型原理及设备,首先来介绍一下吸塑成型技术的原理,也叫真空吸塑成型工艺。它是一种热成型加工方法,利用热塑性塑料片材,制造开口塑料壳体制品的一种方法,是将塑料片材裁成一定尺寸加热软化后,借助片材两面的气压差和机械压力,使其变形后敷贴在特定的模具轮廓面上,经过冷却定型,并切边修整后完成吸塑制品的过程。在加工过程中,塑料片加热后,然后快速将其与模具间空气抽走,造成真空状态,形成压力差,这样塑料片就贴服在模具的成型面上,然后将塑料片冷却定型后,经过裁切修整成为需要的单个制品。厚片吸塑其有着轻便美观、手感好,造价低、受众广等明显特点。

真空厚板吸塑加工成型时颜色泛黄的原因有哪些呢?需从片材,模具,设备三要素分析来分析:1)模具出了问题:1、真空厚板吸塑加工模具的排气孔不良,使塑料在高温高压的情况下与氧气发生了剧烈反应,从而烧伤塑料。2、吸塑加工片材或模具内含有太多的润滑剂、脱模剂,我们应定期对其进行清洁,去除防静电剂等一些添加剂。2)设备出了问题:1、设备不干净,设备上的粉尘或灰尘污染了吸塑加工片材,从而致使吸塑加工变色。2、热电偶、温控仪或加热系统的不平衡导致了温度不平衡,这样也会使得真空吸塑加工变色。3)片材的问题:1、水分与挥发物的含量偏高。2、着色剂、添加剂的高温分解。3、片材已经被污染了。厚片吸塑成型产品普遍应用于医疗设备、食品设备、仪器外壳、电器外壳。山东厚板单层厚片吸塑价格

单层厚片吸塑技术通过包装设计可以将品牌形象展示得更加突出。河南PP单层厚片吸塑定制

真空系统:A. 真空系统的组成和设计,厚片吸塑机中的典型真空系统包括真空泵、真空罐(用于保持真空)以及一系列施加真空的阀门和软管。 这些组件必须保持良好的工作状态,并设计为尽快提供所需的真空水平。B. 压力水平和真空测量,厚片吸塑中的压力水平通常以英寸汞柱 (inHg) 或毫巴为单位进行测量。 成型所需的真空度将根据塑料片材的厚度和模具的复杂程度而变化。 真空过多会将材料拉伸得太薄,而真空不足则可能无法充分成型零件。C. 均匀真空压力的重要性,均匀的真空压力是确保塑料紧密、准确地贴合模具的关键。 任何变化都可能导致较终零件的厚度不均匀或某些区域的成型不完整。河南PP单层厚片吸塑定制