商机详情 -

浙江球面滚子高精度

圆锥滚子由于其特殊的锥形结构,使得它在承受联合负荷(径向和轴向负荷)方面表现出色。在制造过程中,除了要严格控制滚子的形状和尺寸精度外,还要确保滚子的锥度和表面粗糙度符合要求。通过采用数控磨削技术和光学测量仪器,制造商能够确保圆锥滚子的精度达到亚微米级别。这种高精度的圆锥滚子不仅能够提供优异的性能,还能够明显延长轴承的使用寿命,适用于汽车、航空航天等领域。球面滚子的特点是其端面呈现球面状,这允许它在轴承中有一定的自调心能力,从而适应轴线不对准的情况。生产球面滚子需要非常精细的工艺流程,包括精确的球面磨削和精细的表面处理。为了实现亚微米的精度,制造商会使用球面磨床和三维测量设备来检测和校正滚子的几何形状。此外,球面滚子的表面通常会进行镀层处理,以增强其耐磨性和抗腐蚀性能。这样的球面滚子非常适合用于重型机械和大型设备中,如风力发电机、铁路车辆等。圆柱滚子是一种常见的机械零件,用于减少摩擦和支撑负载。浙江球面滚子高精度

滚动体的圆度和垂直精度是决定轴承性能的关键因素。飞赫轴承科技能够将滚动体的圆度控制在1um以内,垂直精度同样达到了1um的水平,这提升了轴承的运转精度和寿命。重复定位精度是指机床反复运行时,工具在空间中返回同一位置的能力。飞赫轴承科技的数控机床重复定位精度低于1um,确保了加工过程的高一致性和可靠性。在精密加工过程中,飞赫轴承科技运用了在线检测技术,能够实时监测加工状态并自动分析谷值峰值。此外,机床还能自动控制尺寸在1um以内,极大地提高了加工效率和产品质量。北京圆度1um滚子定制在复杂的机械系统中,如汽车悬挂系统或重型设备,球面滚子非常适用。

在现代工业中,特别是在航空、航天、精密仪器等关键领域,对于零部件精度的要求极为严格。飞赫轴承科技深谙此道,通过不断研发与创新,确保了其产品的精密度能满足标准。通过对高精度数控机床的自主研发,飞赫轴承科技成功解决了传统设备无法逾越的技术瓶颈,使得机床达到主轴回转精度低于1um的表现。飞赫轴承利用自主研发的数控机床进行滚动体生产,圆度小于1um,垂直精度和重复定位精度也都达到了令人瞩目的1um以内水平。这种精度级别的滚动体将为轴承产品带来更优异的性能。

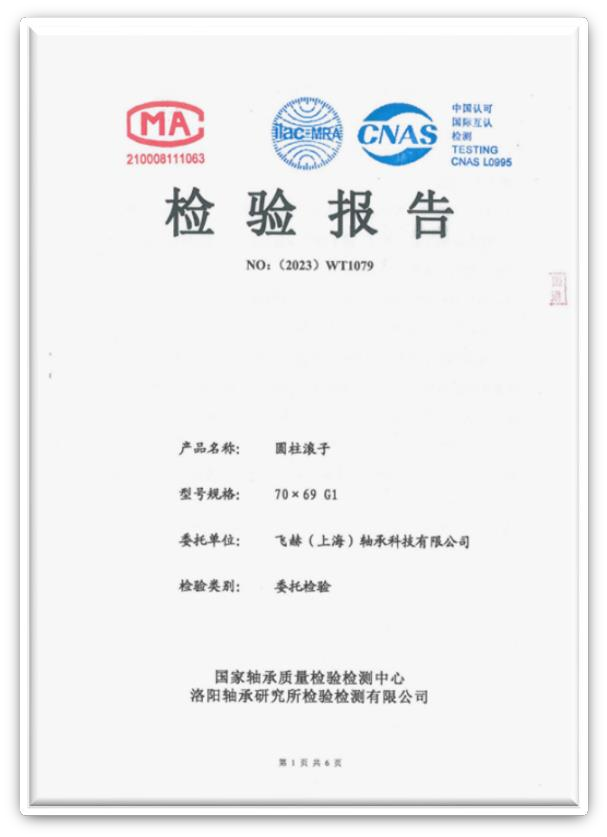

在精密工业的领域内,产品质量是企业生存和发展的根本。作为科技创新的佼佼者,飞赫(上海)轴承科技有限公司自成立以来始终将产品质量放在首要位置。近日,飞赫轴承科技的自动生产线利用“以车代磨”技术生产的轴承“滚子”,顺利通过了国家轴承质量检验检测中心的一级(G1)检测——这意味着“中国认可国际互认检测”的头部标准。这是对飞赫轴承科技产品高质量标准的首份认可报告,标志着公司在精密轴承制造领域迈上了新的台阶。为了提高球面滚子的耐久性,它们可能会经过特殊的热处理和表面强化过程。

长期以来,少数海外企业掌握着轴承行业的主要技术,形成了技术封锁与市场垄断的局面。飞赫轴承科技的突破改变了这一现状,提升了国内产业的自主可控性。得益于飞赫轴承科技的技术进步,相关的上下游产业链也将得到发展和完善。这不仅能提高整个产业链的技术水平,还能促进产业结构优化升级。市场对于飞赫轴承科技的超高精度滚子反响热烈,公司的产品已经被广泛应用于多种关键领域,如航空、航天等。展望未来,飞赫轴承科技将继续以技术创新为主要动力,开拓更广阔的市场前景,并进一步推动中国轴承行业的全球竞争力。飞赫(上海)轴承科技有限公司致力于提供 滚子,价格实惠,欢迎您的来电!浙江球面滚子高精度

安装球面滚子时,技术人员必须小心操作,以避免损伤滚子或轴承座。浙江球面滚子高精度

“以车代磨”技术关键在于利用现代数控车床的高精密度和可编程性,通过优化切削参数(如切削速度、进给量和切削深度)以及使用先进的刀具,实现对轴承滚子的精密加工。由于材料在车削过程中变形小,有利于保证工件的尺寸精度和表面光洁度。同时,合理的工艺安排和切削液的使用也至关重要。“以车代磨”技术的优点之一是明显提升了生产效率。相比于磨削,车削的速度更快,且可以一次装夹完成多个面的加工,大幅减少了加工时间和装夹次数。此外,现代数控车床具备自动换刀功能,可以实现无人值守的连续生产,进一步提高了生产线的运行效率。浙江球面滚子高精度