商机详情 -

嘉兴双边装配线工作原理

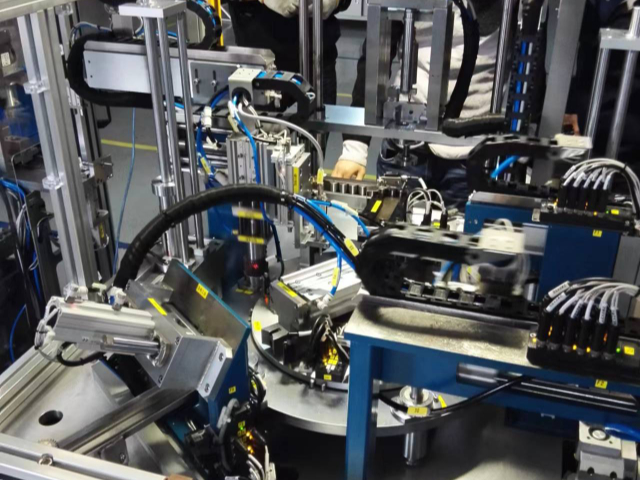

自动化装配线的缺点:需要大量的投资和维护成本,并需要专业的技术人员进行操作和维护。其次,自动化装配线可能无法适应所有类型的生产任务和产品,对于一些具有高度个性化和定制化的产品来说,人工装配会更为合适。自动化装配线的设计及控制,随着科技的发展,自动化技术在工业生产中得到了普遍应用。自动化装配线作为自动化技术应用的一种具体体现,已经成为现代工业生产中不可或缺的一部分。具体来讲,自动化装配线控制系统需要完成以下几个方面的功能:1.实现产品在生产线上各个部分的自动运输和组装,确保生产流程的顺利进行。2.对装配线上的零件、设备等进行在线检测和质量控制,保证产品的质量。3.通过传感器等硬件设备获取装配线上的相关数据,对生产过程进行实时监控。4.采用现代化的自动化控制方法,对生产过程达到精细化的控制和管理。涂胶机器人在自动化装配线中用于精确涂抹粘合剂,提升产品耐用性。嘉兴双边装配线工作原理

装配线 MES 系统架构,系统模块设计:工单接收通知,装配线MES接收到生产订单后,根据生产订单计划开始时间(区分部装开始时间和总装开始时间)通知到对应的装配线的各个工位准备订单生产。在工位的PC机上通过滚动字幕的方式显示订单生产通知。对于不带辊道的部装工位或者上线工位,需要在装配MES中手动选择订单,选择订单根据实际的生产需求和订单完工的信息进行选择,同时系统支持无订单生产,若选择了无订单生产或者订单完工超出了订单计划时或者工厂MES未下达生产订单时,系统给出相应的提示和警示信息。嘉兴汽车装配线自动化装配线采用自动化设备,减少人工操作,降低劳动强度。

在这里的制造业环境中,环网柜的自动化装配技术正变得日益重要。尽管这种技术较大程度上提高了生产效率和产品质量,但任何高度自动化的生产线都存在着故障的可能性。就比如下面我们要说的这个案例。案例分享,某企业率先在国内实现了环网柜的全自动生产线,开启了制造业的新篇章。该生产线通过机器人技术和智能制造系统的融合,实现了环网柜产品从零件自动组装到成品库存的全流程自动化。具体而言,生产线通过自动化设备和系统将零件进行自动组装,并通过输送线将组装好的产品转移至各检测工位进行产品质量检测。只有检测合格的产品才会下线,并通过自动物流系统运送至成品库。整个过程中,生产系统MES与物料管理系统实现了信息的自动抛转,确保了生产的高效与智能。

自动装配流水线分类:全自动与半自动,全自动生产线描述了使用机器完成全部或部分过程的设备和系统,几乎没有人为干预。在全自动生产环境中,员工的参与通常只限于在监督和监控系统问题之前将产品配方加载到机器界面中,例如,需要将产品组件加载到相应的进料系统中的零件补货。半自动化系统采用更多的人工干预来启动机器命令,然后手动将零件装载到夹具或其他此类工具中。这种类型的系统可能涉及人类与自动化并肩工作。例如,某些任务需要比人类能够合理处理的更多的灵活性,因此可以添加协作机器人和其他此类自动化辅助系统。自动化装配线可以保障生产安全,避免因为人为因素产生的工伤和事故。

自动化生产线的好处生产线自动化的优势包括提高产能、提高质量和降低单位生产成本,使公司能够实现更高的投资回报率。通过应用与其产品复杂性、组合等相关的正确自动化来工作的公司可以较大程度上节省劳动力成本和可重复的质量。传统的只通过人工组装和加工会增加错误和产品浪费的机会;此外,体力劳动依赖于员工出勤来确保工厂劳动力来源,这在肺炎等计划外情况下尤其具有挑战性。什么是自动化装配生产线?自动化装配生产线是一种工业生产系统,利用各种自动化技术和机器设备,以及一系列协调的工作站点,来实现产品的组装和制造过程。这种生产线的设计旨在较大程度地减少人工干预,提高生产效率、质量和一致性。机械装配线利用齿轮、差速器和减速机等机械元件,实现精确的运动控制。嘉兴混合装配线服务

自动化装配线应用场合包括制造、半导体、电子、汽车、化工、医疗等领域。嘉兴双边装配线工作原理

自动化装配生产线通常包括以下关键组成部分:1. 计算机控制和编程:生产线的自动化功能通常由计算机程序控制。这些程序可以编程来指导机器设备的操作,实现产品的正确组装和制造流程。2. 物料处理和供给系统:自动化装配生产线通常涉及物料的自动供给和处理,以确保所需的零部件在适当的时间和位置上供应给生产线。3. 质量检测和测试:生产线上可能包括自动化的质量检测和测试设备,用于检查组装的产品是否符合规格和标准。4. 数据收集和分析:自动化生产线可以收集大量生产过程的数据,这些数据可以用于监测生产效率、发现潜在问题以及进行改进。嘉兴双边装配线工作原理