商机详情 -

高分子电解质膜成型机设备求购

高分子电解质膜成型机在材料科学与能源技术领域中扮演着至关重要的角色,其多功能性为高分子电解质膜的制备提供了高效、精确和可控的解决方案。高分子电解质膜成型机具备高度精确的工艺控制能力,能够根据材料特性和产品需求,精确调节温度、压力和速度等关键参数。这一功能确保了膜材料在成型过程中保持均匀的厚度、优异的表面质量和精确的尺寸精度,为后续的质子传导性能和机械强度打下了坚实基础。该机型采用先进的自动化控制系统,能够实现连续、稳定的生产过程,大幅度提高生产效率。通过优化生产流程,减少人工干预,降低了生产成本,同时保证了产品质量的一致性。高分子电解质膜成型机的高效生产能力,满足了市场对高性能膜材料日益增长的需求。电解质膜成型机的先进控制系统提供了详细的生产数据记录。高分子电解质膜成型机设备求购

高分子电解质膜成型机设计灵活,能够处理多种类型的高分子材料,包括但不限于聚合物、离子交换膜等。这种普遍的材料适应性使得该机器在新能源、水处理、化工分离等多个领域都有普遍应用前景,为企业提供了更多元化的产品解决方案,增强了市场竞争力。在能源利用方面,该成型机采用了先进的节能技术,如热能回收系统和低能耗驱动电机,有效降低了生产过程中的能源消耗和碳排放。同时,设备运行过程中产生的废弃物和边角料能得到妥善处理,减少了环境污染,符合现代工业绿色发展的理念。高分子电解质膜成型机设备求购通过持续的技术改进,电解质膜成型机满足了行业的高标准要求。

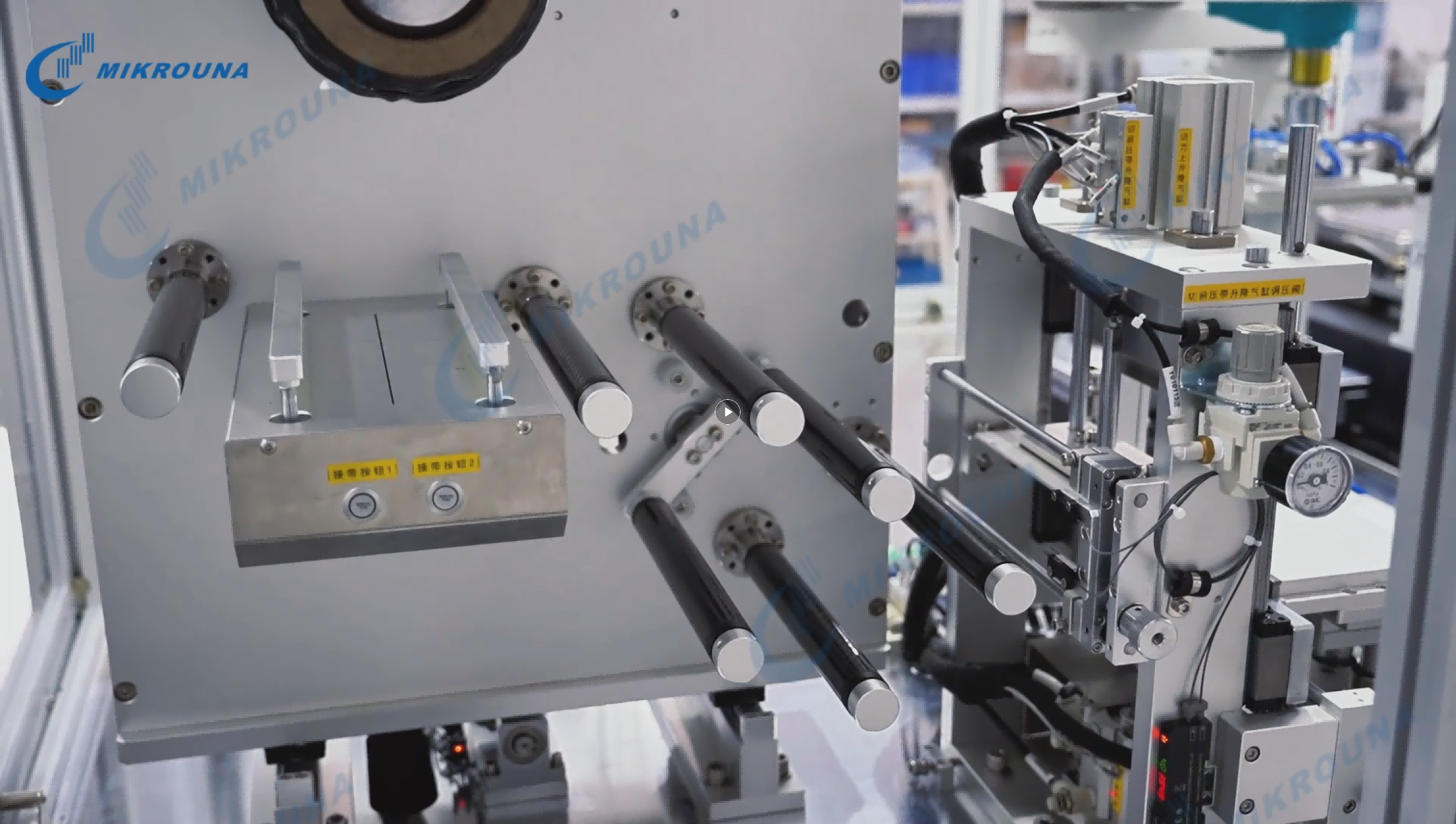

电解质膜成型机是电池制造过程中至关重要的设备,其工作原理涉及多个精密步骤与关键技术。电解质膜成型机的工作始于原料的精确准备与混合。在这一阶段,不同种类的固态电解质材料(如氧化物、硫化物或卤化物等)按照特定比例被送入混合系统。同时,根据配方需要,可能需加入非极性粘结剂等其他添加剂。混合系统通过高频振荡技术,确保所有原料均匀分散,形成具有特定性质的混合物,为后续成型奠定坚实基础。混合均匀的物料随后进入预成型阶段。在此阶段,物料通过低频振荡技术被拉丝成团,这一过程有助于提升物料的塑性和可加工性。随后,这些预成型的物料团被送入对辊机进行进一步处理。对辊机通过精确控制的辊压和拉伸动作,将物料团逐步拉伸并展平成薄片状,形成初步的电解质膜结构。

高速电解质膜成型机作为现代电池制造领域的关键设备,其优势明显,具体体现在:智能化操作与维护,该设备配备了先进的智能控制系统和故障诊断系统,能够实现远程监控和自动化操作。操作人员只需通过触控屏幕即可轻松完成设备的启动、停止、参数设置等操作。同时,设备具备自我诊断和预警功能,能够及时发现并排除潜在故障,降低了维护成本和停机时间。高可靠性和稳定性,高速电解质膜成型机在设计和制造过程中采用了高质量的材料和先进的制造工艺,确保了设备的高可靠性和稳定性。设备能够在长时间、高负荷的工作环境下保持稳定的运行状态,减少了因设备故障导致的生产中断和损失。这种高可靠性和稳定性不仅提升了生产效率,增强了客户对产品的信心和满意度。能效优化是电解质膜成型机设计的关键点之一。

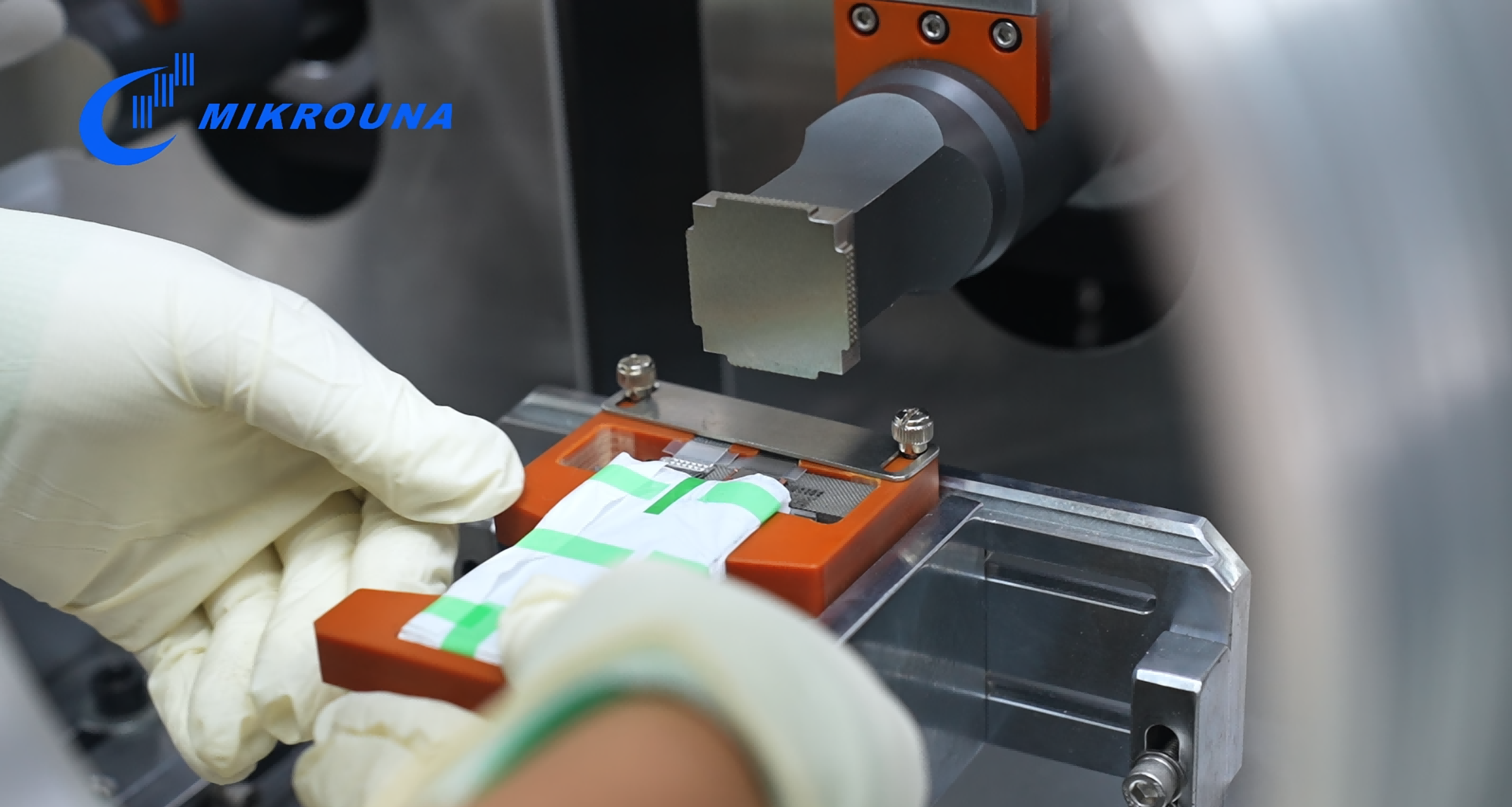

干法固态电解质膜成型机是制备高性能固态电解质膜的关键设备,它采用干法成型技术,将粉末状固态电解质材料通过压制、挤出等物理手段直接转化为所需形状和厚度的薄膜。这一工艺过程无需使用大量溶剂,绿色环保,且能有效避免溶剂蒸发、残留等问题,明显提升产品的纯度和安全性。干法固态电解质膜成型机主要由进料系统、压制系统、温控系统和控制系统等部分组成。工作时,首先将固态电解质粉末与必要的添加剂混合均匀后送入进料系统,随后在压制系统中通过高压作用,使粉末紧密结合并形成致密的薄膜。同时,温控系统精确控制成型过程中的温度,确保薄膜的均匀性和稳定性。整个过程由控制系统自动化完成,提高了生产效率和产品质量的稳定性。电解质膜成型机的自诊断功能简化了故障排查流程。干法固态电解质膜成型机价位

电解质膜成型机是生产电池关键组件的高精度电解质膜成型机。高分子电解质膜成型机设备求购

干法固态电解质膜成型机的作用有哪些?精确控制厚度:干法固态电解质膜成型机能够精确控制电解质膜的厚度,这是保证电池性能的关键因素之一。通过调整成型机的压力和速度等参数,可以精确控制电解质膜的厚度在微米级范围内,从而满足不同应用场景对电解质膜厚度的特定要求。这种精确控制不仅提高了电池的能量密度和安全性,延长了电池的使用寿命。提高产品质量:成型机在固态电解质膜的生产过程中,通过优化成型工艺和参数设置,可以明显提升产品的质量和稳定性。例如,通过精确控制温度和压力,可以促进电解质材料的致密化和结晶化,提高膜的导电性和机械强度。同时,成型机可以减少生产过程中的缺陷和杂质,提高产品的纯净度和一致性。这些都有助于提升固态电解质膜的整体性能和市场竞争力。高分子电解质膜成型机设备求购