商机详情 -

山西五轴联动加工机

由于五轴联动加工机可以实现多个坐标轴的联动加工,使得加工过程中的刀具轨迹更加复杂,从而提高了加工的适用范围。此外,五轴联动加工机还可以通过数控系统对刀具的位置、速度和加速度进行精确控制,进一步提高加工的适用范围。与传统的三轴数控机床相比,五轴联动加工机的加工适用范围可以提高40%以上。由于五轴联动加工机可以实现多个坐标轴的联动加工,使得加工过程中的刀具轨迹更加复杂,从而提高了加工的自动化程度。此外,五轴联动加工机还可以通过数控系统对刀具的位置、速度和加速度进行精确控制,进一步提高加工的自动化程度。与传统的三轴数控机床相比,五轴联动加工机的加工自动化程度可以提高50%以上。五轴联动加工机具有自动换刀功能,减少了加工过程中的停机时间。山西五轴联动加工机

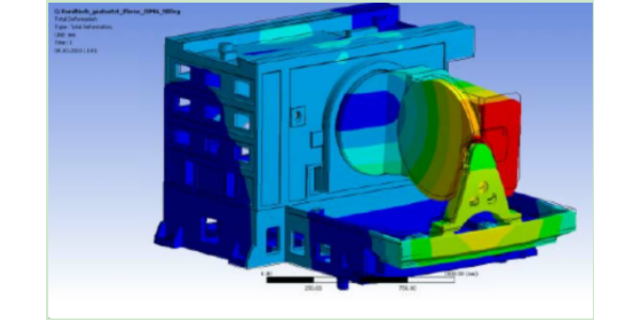

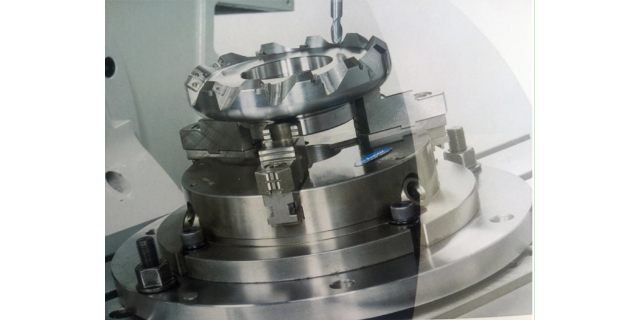

五轴联动加工机是一种具有五个可单独控制的轴的数控机床,它可以实现复杂曲面零件的加工。与传统的三轴数控机床相比,五轴联动加工机具有更高的加工精度和加工效率,可以满足各种复杂零件的加工需求。五轴联动加工机的工作原理是通过五个单独的轴来实现零件的加工。这五个轴分别是:X轴、Y轴、Z轴、A轴和B轴。其中,X、Y、Z三个轴是直线轴,用于实现零件在空间中的移动;A、B两个轴是旋转轴,用于实现零件的旋转。通过五个轴的协同运动,五轴联动加工机可以实现复杂曲面零件的加工。乌鲁木齐高精度五轴联动加工机五轴联动加工机采用先进的热误差补偿技术,确保了加工过程的精度。

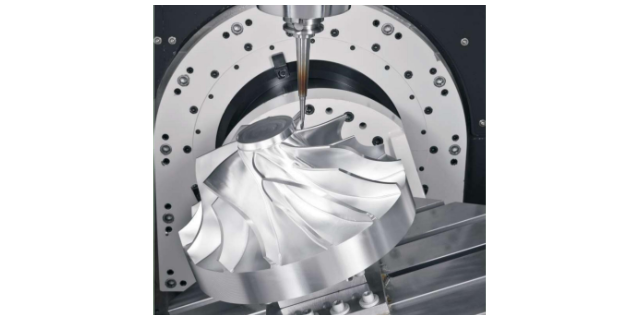

五轴联动加工机可以在五个方向上进行加工,因此,它可以实现对复杂曲面零件的高精度加工。与传统的三轴加工机床相比,五轴联动加工机的加工精度可以提高一个数量级。这对于航空、航天、汽车等精密制造领域来说具有重要意义。五轴联动加工机可以在五个方向上进行加工,因此,它可以一次性完成复杂曲面零件的加工,而无需多次装夹和定位。这提高了加工效率,缩短了生产周期。此外,五轴联动加工机还具有自动换刀功能,可以实现快速换刀,进一步提高加工效率。

由于五轴联动加工机可以实现多个坐标轴的联动加工,使得加工过程中的刀具轨迹更加复杂,从而提高了加工的节能环保性能。此外,五轴联动加工机还可以通过数控系统对刀具的位置、速度和加速度进行精确控制,进一步提高加工的节能环保性能。与传统的三轴数控机床相比,五轴联动加工机的加工节能环保性能可以提高60%以上。由于五轴联动加工机可以实现多个坐标轴的联动加工,使得加工过程中的刀具轨迹更加复杂,从而提高了加工的维护方便性。此外,五轴联动加工机还可以通过数控系统对刀具的位置、速度和加速度进行精确控制,进一步提高加工的维护方便性。与传统的三轴数控机床相比,五轴联动加工机的加工维护方便性可以提高70%以上。五轴联动加工中心具有很高的重复定位精度,可以满足高精度加工的需求。

五轴联动加工机冷却系统优点——提高加工精度:在高速切削过程中,刀具和工件之间的剧烈摩擦会产生大量的热量,导致机床温度升高。机床温度的升高会影响刀具的热膨胀系数,从而导致刀具与工件之间的相对位置发生变化,进而影响加工精度。五轴联动加工机采用先进的冷却系统,可以有效地降低机床温度,减小刀具热变形对加工精度的影响,从而提高加工精度。延长刀具寿命:在高速切削过程中,刀具与工件之间的剧烈摩擦会产生大量的热量,导致刀具温度升高。刀具温度的升高会导致刀具材料的硬度下降,从而降低刀具的耐磨性能,缩短刀具寿命。五轴联动加工机采用先进的冷却系统,可以有效地降低刀具温度,减小刀具磨损,从而延长刀具寿命。五轴联动加工机的刀具姿态是指刀具在空间中的位置和方向。郑州零件五轴联动加工机

五轴联动加工机具有自动排屑功能,减少了加工过程中的环境污染。山西五轴联动加工机

提高五轴联动加工机加工速度的方法——优化刀具材料和几何形状:选择适合工件材料的刀具材料,可以提高刀具的耐磨性、抗热性、抗氧化性等性能,从而提高刀具的使用寿命,提高五轴联动加工机的加工速度。同时,合理选择刀具几何形状,可以减小切削力,提高切削速度。优化切削参数:合理选择切削参数,可以提高五轴联动加工机的加工速度。一般来说,可以通过以下方法优化切削参数:首先,根据工件材料的性能选择合适的切削深度和切削宽度;其次,根据刀具材料的性能选择合适的切削速度;较后,根据刀具寿命和表面质量要求选择合适的进给速度。采用高速切削技术:高速切削技术是一种新型的高效切削技术,它可以在较短的时间内完成大量的切削任务,从而提高五轴联动加工机的加工速度。高速切削技术的关键是选择合适的切削参数和刀具材料,以保证切削过程的稳定性和表面质量。山西五轴联动加工机