商机详情 -

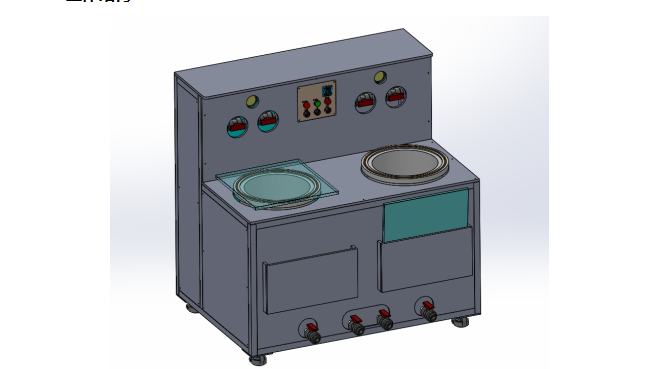

湖南MEMS器件盲孔产品电镀设备

盲孔产品电镀前处理是电镀过程中的一个重要环节,其主要目的是:

修整工件表面,去除工件表面的油脂、锈皮、氧化膜等,为后续的镀层沉积提供所需的工件表面。

长期生产实践证明,如果金属表面存在油污等有机物质,虽有时镀层亦可沉积,但总因油污“夹层”使电镀层的平整程度、结合力、抗腐蚀能力等受到影响,甚至沉积不连续、疏松,乃至镀层剥落,使丧失实际使用价值。因此,镀前的除油成为一项重要的工艺操作。

除油剂的组成

根据油脂的种类和性质,除油剂包含两种主体成分,碱类助洗剂和表面活性剂。

省水省电省人工,1 机顶 5 个工人效率!湖南MEMS器件盲孔产品电镀设备

现代负压加工系统智能控制系统

现代负压加工系统采用多参数闭环控制,通过压力传感器(精度0.01kPa)、振动监测仪(分辨率0.1μm)等设备,实时调整进给速率和真空度。某汽车零部件厂商应用案例显示,系统响应时间缩短至15ms,良品率从82%提升至96%,单台设备年产能增加30万件。

特殊材料的加工适应性

针对钛合金、碳纤维复合材料等难加工材料,负压技术通过调控气流温度(-50℃~+200℃)和湿度(5%~80%RH),实现了材料去除率提升60%。在航天发动机喷嘴制造中,该技术成功实现了Inconel718合金0.1mm微孔的无缺陷加工。 广东深圳盲孔产品电镀设备供应商航空钛合金深孔,盐雾测试超 200 小时!

真空除油设备创新设计动态旋转清洗腔,结合 60-80kHz 高频超声波震荡,可对带有盲孔、深槽的航空航天部件进行多方位立体除油,其真空干燥系统通过冷凝回收技术将溶剂回收率提升至 98% 以上,明显降低企业环保处理成本。

模块化真空除油设备支持定制化配置,可选配真空蒸馏再生装置实现溶剂循环利用率达 95%,或集成在线检测系统实时监控油分浓度(精度 ±0.05%),在电子元件、医疗器械等高精密制造领域展现出很好的油污去除能力与工艺稳定性。

真空空除油设备正成为制造领域不可或缺的装备,尤其在半导体、航空航天等对清洁度要求苛刻的行业,其技术优势已转化为的产业竞争力。真空除油设备相比传统清洗工艺具有技术优势

清洁效率提升

1.微气泡渗透机制

真空环境下液体沸腾产生纳米级气泡(直径<10μm),可深入深盲孔(长深比>10:1)及微型沟槽(宽度<0.05mm),比常压清洗覆盖率提高 40% 以上。

2.动态压力差强化

真空系统交替降压 / 升压(如 0.05MPa→-0.095MPa 循环),形成 "活塞效应",将油污从孔隙中强制排出,清洗速度比静态浸泡~5 倍。

空环境下除油剂循环流量可降低 60%,减少化学药剂消耗。

深孔盲孔负压电镀工艺应用

深孔盲孔负压电镀工艺是一种高效、节能、环保的电镀方法,具有广泛的应用前景。通过对深孔盲孔负压电镀工艺原理、特点及其应用的阐述,有助于提升人们对该工艺的认识,为我国深孔盲孔电镀技术的发展提供理论支持。

行业主要有:

1.电子行业

深孔盲孔负压电镀工艺在电子行业应用,涵盖手机、电脑、家用电器等产品零部件的电镀。

2.航空航天行业

该工艺适用于航空航天领域,如飞机发动机、火箭发动机等关键部件的电镀处理。

3.汽车制造行业

在汽车制造行业中,深孔盲孔负压电镀工艺用于汽车发动机、变速箱等关键部件的电镀。

4.其他行业此外,还延伸至医疗器械、模具制造、精密仪器等领域的电镀应用。

真空负压 3 秒!0.1mm 微孔油渍无处藏!湖南零缺陷盲孔产品电镀设备

24 小时连续运行,年故障率低于 0.5%!湖南MEMS器件盲孔产品电镀设备

深孔盲孔负压电镀工艺影响因素

1.工件形状和尺寸

工件形状和尺寸对深孔盲孔负压电镀工艺影响较大。深孔、盲孔等复杂形状的工件,电镀液循环流动效果较差,易导致镀层不均匀。因此,电镀前需对工件进行优化设计,减小深孔、盲孔等复杂形状的影响。

2.电镀液成分和浓度电镀液成分和浓度直接影响镀层质量。合适的电镀液成分与浓度可保证镀层均匀性和附着力,配置时需根据工件材料和镀层要求调整。

3.电流密度和温度电流密度与温度是影响镀层质量的关键因素。过高或过低的电流密度、温度均会导致镀层不均匀,电镀过程中需严格控制这两项参数。

4.负压处理时间负压处理时间对电镀液循环流动效果影响。适宜的负压处理时间可提升镀层均匀性与附着力,需根据工件形状和尺寸调整负压处理时长。 湖南MEMS器件盲孔产品电镀设备