商机详情 -

铝合金车身骨架模具

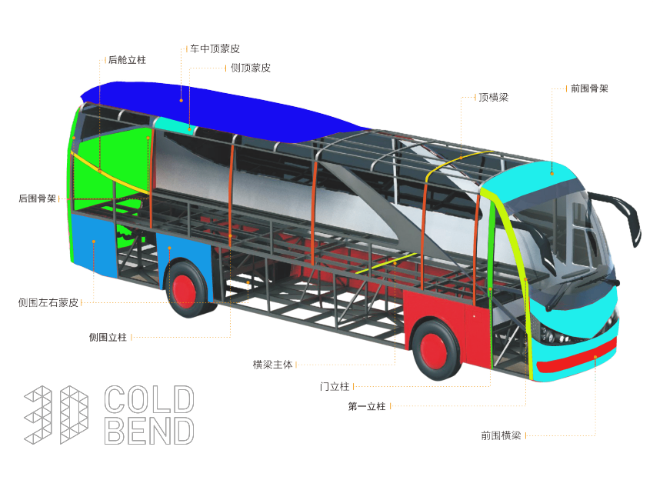

定川机电对中国客车制造业的贡献:定川机电凭借其突出的技术实力和创新能力,为中国客车制造业的发展做出了重要贡献。公司自主研发的汽车蒙皮辊轧件生产线,填补了国内市场的空白,推动了中国客车制造技术的进步。定川机电的高性能设备和定制化解决方案,不仅提升了客车车身的生产效率和质量,还降低了生产成本,增强了中国客车在国际市场上的竞争力。面对不断变化的市场需求和技术发展,定川机电将继续秉持创新和质量至上的理念,不断提升设备的技术水平和生产能力。我司开发的小跑车变截面左右围蒙皮,突破了传统制造工艺的限制,提升了生产灵活性。铝合金车身骨架模具

技术攻关与定制化解决方案:整体侧围蒙皮的成功研发不仅依赖于高效的设备,还需要高难度的技术攻关。定川机电公司在这一过程中,面临了许多挑战,包括成型精度、材料适应性和设备的集成性等。高难度技术攻关:研发团队不断进行技术攻关,以解决在大批量生产中出现的模具磨损、成型不准确等问题,确保较终产品的精度和一致性。针对不同材料及厚度的适用性,研发了不同的成型工艺,以适应市场上各种型号的客车需求。定制化设备解决方案:结合客户的具体需求,提供量身打造的设备解决方案。我们的工程师团队与客户进行深入的沟通,以了解他们在生产过程中的实际需求,从而提供较优化的设备配置。新能源侧顶蒙皮厂家客车侧围蒙皮辊压件,宽度依客车侧面高度精确设计。

车中顶蒙皮的生产是汽车制造过程中至关重要的一环。通过先进的制造设备、深厚的行业经验、高难度技术攻关以及灵活的市场应变能力,定川机电正逐步引导汽车制造行业向前发展。未来,随着科技的不断进步,车中顶蒙皮的生产将更加高效、环保和个性化,为消费者提供更优良的车辆体验。在客车制造领域,侧围蒙皮作为车身的重要组成部分,其制造工艺和相关设备的选择对于客车的整体性能、外观质量以及生产效率都有着至关重要的影响。定川机电凭借多年积累的制造生产设备经验,在侧围蒙皮制造方面展现出了突出的技术实力和创新能力。

在大客车制造领域,辊压件生产工艺扮演着至关重要的角色。随着技术的不断进步和市场需求的日益提高,大客车辊压件生产工艺也在不断创新和发展。本文将详细介绍大客车辊压件生产工艺的相关内容,包括专业客车车身冷弯、拉弯、辊轧件设备及制造,制造设备定制、高难度技术攻关、配套量身打造等方面,并展示我司在这一领域的丰富经验和先进技术。高效生产:冷弯设备具有高效的生产能力,能够在短时间内完成大量的弯曲加工任务。通过自动化的操作流程和快速的换模系统,提高了生产效率,降低了生产成本。侧围蒙皮的制造工艺,通过辊轧与拉伸结合,大幅提升了产品的抗扭能力。

明缝侧顶工艺概述:(一)传统侧顶工艺的局限性,传统的大客车侧顶工艺中,两端是和前后围焊接在一起,然后再进行打磨平整。这种工艺存在一些明显的弊端。首先,焊接过程容易产生变形和应力集中,影响车身的整体结构强度和稳定性。其次,打磨平整的工序不仅费时费力,而且难以保证表面的平整度和一致性,导致外观质量不理想。此外,过多的焊接工艺也增加了生产成本和生产周期,不利于企业的经济效益和市场竞争力。(二)明缝侧顶工艺的创新点,明缝侧顶工艺则打破了传统工艺的局限。它运用小型客车侧顶工艺,在原有的辊轧基础上增加两端冲压台阶,将前后围拼接起来,拼接处形成缝。这种设计使得侧顶的视觉效果更加美观高级,给人一种精致、大气的感觉。同时,由于减少了焊接工艺,避免了焊接变形和应力集中的问题,提高了车身的结构安全性。而且,该工艺较大程度上节省了生产工时,提高了生产效率,降低了生产成本,为企业带来了明显的经济效益。定川机电攻克高难度技术,让辊压件制造更上一层楼。江苏商务车辊压件制造

定川机电凭借多年经验,能够为客户提供定制化和高难度的辊压件制造技术。铝合金车身骨架模具

多道次辊轮成型 辊压成型过程通过多对辊轮逐步成型,每对辊轮负责特定形状的成型。辊轮的设计和制造精度直接影响到辊压件的尺寸精度和表面质量。定川机电采用高性能的辊压成型设备,通过精确的辊轮设计和多道次成型技术,确保了辊压件的高精度和高质量。材料选择与预处理 辊压成型材料多为强度高钢、铝合金等优良型材,这些材料具备良好的强度和耐腐蚀性。在辊压成型前,需对材料进行预处理,包括清洗、涂油、校平等,以确保材料表面无杂质和缺陷,从而提高辊压件的表面质量。铝合金车身骨架模具