商机详情 -

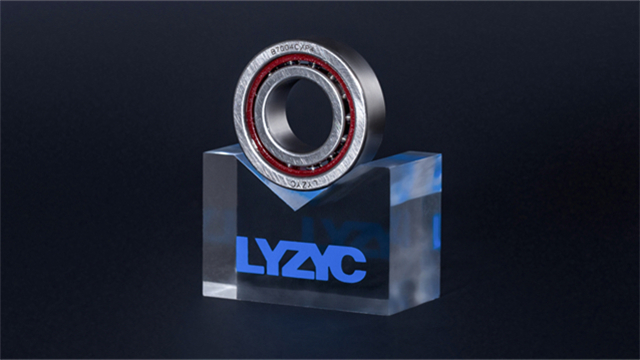

密封角接触球轴承加工

角接触球轴承的蜂窝 - 泡沫金属复合散热结构:蜂窝 - 泡沫金属复合散热结构结合两种多孔材料的优势,实现高效散热。采用真空扩散焊技术,将蜂窝状金属(孔径 1 - 2mm)与泡沫金属(孔隙率 70 - 80%)复合制成轴承座,蜂窝结构提供强度高支撑,泡沫金属增大散热面积。同时,在孔隙中填充相变材料,进一步增强散热能力。在新能源汽车的电机控制器用角接触球轴承中,该散热结构使轴承工作温度降低 40℃,避免了因高温导致的控制器电子元件失效风险,提升了电机控制系统的可靠性和使用寿命。角接触球轴承的安装压力监控装置,防止安装过紧。密封角接触球轴承加工

角接触球轴承的仿生矿化表面强化技术:仿生矿化表面强化技术借鉴生物矿化原理,为角接触球轴承表面性能提升提供新思路。通过模拟贝壳、牙齿等生物硬组织的矿化过程,在轴承表面构建纳米级羟基磷灰石(HA)- 金属复合涂层。先采用化学沉积法在轴承滚道表面形成纳米 HA 晶核,再通过电沉积工艺将金属离子(如镍、钴)嵌入 HA 晶体间隙,形成厚度约 2 - 3μm 的复合结构。该涂层硬度达 HV1200 - 1500,弹性模量与轴承基体匹配良好,能有效分散接触应力。在医疗器械高速离心设备用角接触球轴承中,经仿生矿化处理后,轴承表面耐磨性提升 7 倍,且 HA 的生物相容性避免了润滑剂污染风险,设备运行噪音降低 20dB,为医疗检测设备的高精度运行提供可靠保障。河南高速推力角接触球轴承角接触球轴承的波浪形滚珠轨迹,降低滚动摩擦阻力。

角接触球轴承的多场耦合疲劳寿命预测模型:基于有限元分析建立多场耦合疲劳寿命预测模型,综合考虑机械应力、热应力、化学腐蚀等因素交互作用。通过传感器实时采集轴承载荷、温度、润滑状态等数据,输入模型计算接触应力场、温度场分布及材料性能退化。结合断裂力学理论,采用神经网络算法优化预测参数。在风电齿轮箱轴承应用中,模型预测寿命与实际寿命误差控制在 ±8%,比传统经验公式准确率提高 55%,帮助运维人员提前制定维护计划,降低维护成本 30% 以上。

角接触球轴承的非对称接触角优化设计:传统角接触球轴承多采用对称接触角设计,非对称接触角优化设计则根据实际工况需求,赋予轴承内外圈不同的接触角。通过对轴承所受轴向力、径向力的精确计算和分析,将内圈接触角设计为 30°,外圈接触角设计为 15°,这种非对称结构使轴承在承受复杂载荷时,力的分布更加合理,接触应力降低 28%。在注塑机合模机构用角接触球轴承中,该设计使轴承在频繁的开合模动作下,能够更好地平衡轴向和径向载荷,减少滚动体与滚道的偏载现象,轴承的疲劳寿命延长 2.5 倍,降低了注塑机的维护频率,保障了生产的连续性。角接触球轴承的径向游隙调节,适应轴的热胀冷缩。

角接触球轴承的石墨烯增强陶瓷基复合材料应用:石墨烯增强陶瓷基复合材料为角接触球轴承的性能提升带来新突破。将纳米级石墨烯片均匀分散在氮化硅(Si₃N₄)陶瓷基体中,通过热等静压工艺制备复合材料。石墨烯优异的力学性能和导热性,使陶瓷基体的韧性提升 3 倍,断裂韧性达到 8 MPa・m¹/²,同时热导率提高至 80 W/(m・K)。在高速切削机床主轴用角接触球轴承中,采用该材料制造的轴承,能承受 45000r/min 的超高转速,在连续切削过程中,轴承因摩擦产生的热量迅速散发,工作温度稳定在 70℃以下,相比传统陶瓷轴承,其抗热裂性能明显增强,加工精度波动范围控制在 ±0.0005mm,有效提升了精密加工的质量和效率。角接触球轴承的多孔质储油结构,实现长效自润滑。超高速角接触球轴承国家标准

角接触球轴承的密封件老化检测流程,及时更换磨损部件。密封角接触球轴承加工

角接触球轴承的多场耦合疲劳寿命预测模型:基于有限元分析建立角接触球轴承的多场耦合疲劳寿命预测模型,综合考虑力学、热学、化学等因素的交互影响。通过传感器采集轴承运行时的载荷、转速、温度、润滑状态等数据,输入模型模拟接触应力场、温度场和化学腐蚀场的动态变化。结合疲劳累积损伤理论,采用机器学习算法对模型进行训练优化。在轧钢机主传动角接触球轴承应用中,该模型预测轴承疲劳寿命的误差控制在 ±10% 以内,相比传统经验公式准确率提升 60%,帮助企业提前制定维护计划,减少非计划停机损失超 300 万元 / 年。密封角接触球轴承加工