商机详情 -

山东船用密封环设备厂

与传统的金属密封环(如不锈钢、硬质合金)相比,碳化硅密封环具有明显优势。金属密封环在高温(超过 500℃)下易变形,且耐腐蚀性有限,在酸碱环境中易被腐蚀,例如 316L 不锈钢在硫酸介质中,使用寿命通常不超过半年。而碳化硅密封环耐高温、耐腐蚀,在 1600℃高温和强酸强碱环境中仍能稳定工作,硬度高、耐磨性好,其耐磨寿命是金属密封环的 10 倍以上。与陶瓷密封环中的氧化铝陶瓷密封环相比,碳化硅密封环在热传导率(氧化铝约 30W/(m・K),碳化硅约 170W/(m・K))、热震稳定性方面更出色,能更好地应对温度变化和热量传递,在温度骤变的工况下,氧化铝陶瓷易开裂,而碳化硅密封环则能保持完好。在一些对密封性能要求极高的场合,如半导体设备、核电设备等,碳化硅密封环凭借综合性能优势,成为选择。先进的检测手段确保每一个碳化硅密封环都达到严格的质量标准。山东船用密封环设备厂

汽车和航空航天行业追求材料的轻量化和高性能。在新能源汽车的燃料电池电堆氢气循环泵密封中,碳化硅密封环可防止氢脆和化学腐蚀,氢气的渗透性强且易导致材料氢脆,碳化硅密封环的致密性(气孔率小于 0.5%)和化学稳定性能有效解决这一问题,确保氢气循环系统稳定运行,提升燃料电池的性能和安全性,使燃料电池电堆的效率提升 5% 以上。航空发动机辅助动力装置(APU)的轴承密封需耐高温燃气氧化,碳化硅密封环的轻量化(重量较金属密封环减轻 40%)和高温性能使其成为理想材料,既能减轻发动机重量,又能在 800℃以上的高温环境下可靠密封,保障发动机正常运转,某型航空发动机采用碳化硅密封环后,APU 的可靠性提升 20%,维护周期延长至 1000 小时以上。无压动静环密封环价格碳化硅密封环抗冲击性能佳,面对设备振动不松动,保障密封部位始终紧密贴合。

在半导体制造、精密仪器、航空航天等对密封精度要求极高的领域,碳化硅密封环能够满足高精度密封需求。在半导体芯片制造的光刻设备中,对设备内部的环境要求极其严格,需要防止任何微小的气体泄漏和杂质进入,以保证芯片制造的精度和良品率。碳化硅密封环通过其高精度的加工制造工艺和良好的密封性能,能够实现微米级甚至纳米级的密封精度,满足光刻设备的密封要求。在航空航天的卫星姿态控制发动机中,碳化硅密封环可确保推进剂的精确输送和密封,保证卫星姿态调整的准确性和可靠性。在精密测量仪器中,碳化硅密封环可防止外界环境因素对测量结果的干扰,提高测量精度。

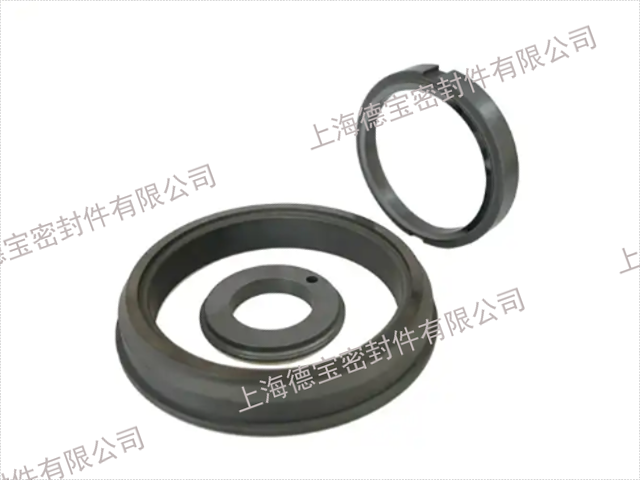

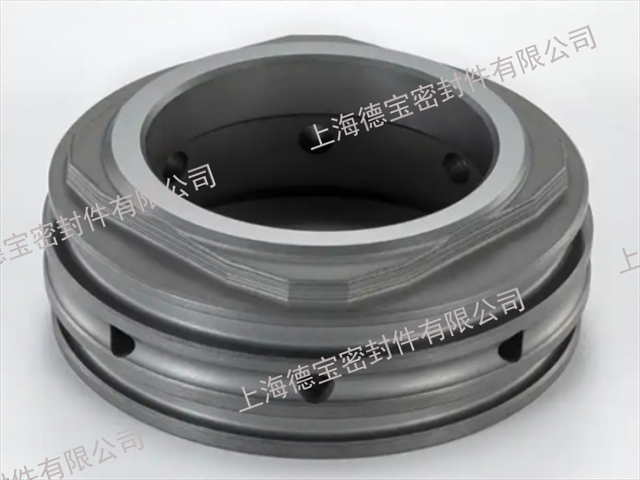

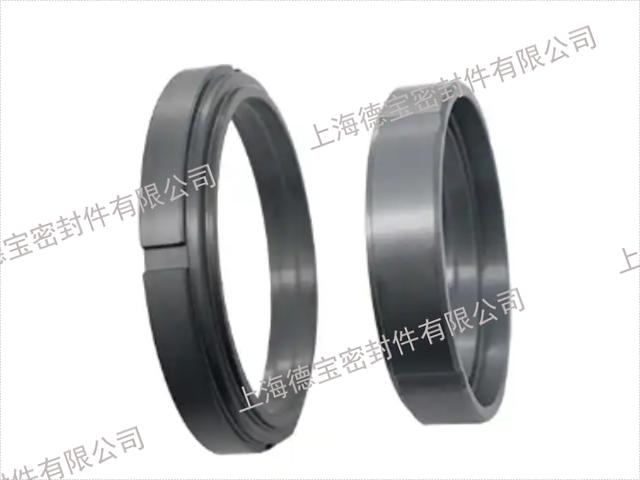

碳化硅密封环组装工艺丰富,除整体结构外,大量采用热套镶装结构。与碳化硅密封环镶装的环座材料以钛合金(如 TC4)居多,这是因为钛合金具有良好的强度(抗拉强度约 895MPa)和耐腐蚀性,在海水、酸、碱等介质中均有优异表现,与碳化硅密封环能形成较好的配合,其热膨胀系数(约 8.6×10⁻⁶/℃)与碳化硅接近,可减少因温度变化产生的应力。在组装过程中,要严格控制热套的温度和时间,一般将环座加热至 200-300℃,保温 30-60 分钟,然后迅速将碳化硅密封环装入,冷却后可形成过盈配合,过盈量控制在 0.02-0.05mm 之间,确保密封环与环座紧密结合,又不损伤密封环。对于一些特殊应用场景,如高压、高转速设备,还需对组装后的密封环进行密封性能测试,通过水压测试(压力可达工作压力的 1.5 倍)或气密性测试(泄漏量不超过 10cc/min),保证其在实际工作中能有效发挥密封作用。凭借出色的热传导性能,碳化硅密封环可快速散热,避免因温度过高影响密封性能。

在半导体制造、食品加工、制药等对洁净度要求极高的行业,碳化硅密封环起到了关键的防污染密封功能。在半导体晶圆制造过程中,任何微小的杂质颗粒进入设备内部,都可能导致晶圆表面缺陷,影响芯片的性能和良品率。碳化硅密封环凭借其高精度的密封性能和良好的化学稳定性,能够有效防止外界灰尘、颗粒以及化学污染物进入设备内部,确保晶圆制造环境的洁净。在食品加工和制药行业,碳化硅密封环可防止生产过程中的物料泄漏和外界污染物侵入,保证食品和药品的质量安全,符合行业严格的卫生标准和法规要求。碳化硅密封环的自润滑性能良好,减少了与配合部件间的磨损,延长设备使用寿命。弹簧式密封环销售

碳化硅密封环的表面微观结构优化,进一步增强其密封和耐磨性能。山东船用密封环设备厂

碳化硅密封环通过实现可靠的密封,在各类设备中发挥着保障安全运行的关键功能。无论是在高温、高压、腐蚀性等恶劣环境下,还是在涉及易燃、易爆、有毒介质的设备中,碳化硅密封环都能有效防止介质泄漏,避免发生火灾中毒等安全事故。在化工厂的反应釜中,碳化硅密封环可防止反应过程中产生的有毒有害气体泄漏,保护操作人员的生命安全和周边环境。在加油站的油罐车卸油口,碳化硅密封环可防止汽油泄漏,避免引发火灾事故。在各类工业设备中,碳化硅密封环是保障设备安全运行的重要防线,为工业生产的安全稳定提供了坚实保障。山东船用密封环设备厂