商机详情 -

动态错流旋转陶瓷膜处理方法

高浓度 / 高倍浓缩多肽物料的提取流程

预处理阶段

物料调整:针对高浓度多肽溶液(如发酵液、酶解液),先进行 pH 值调节、过滤除杂(如离心、粗滤),避免大颗粒杂质堵塞膜孔。

温度控制:根据多肽稳定性,将物料温度控制在适宜范围(如 20-50℃),防止高温导致多肽变性。

旋转膜分离浓缩过程

设备运行模式:

循环浓缩:物料从料罐进入旋转膜组件,透过液(水及小分子杂质)排出,截留液(高浓度多肽)回流至料罐,不断循环直至达到目标浓度。

错流速率调节:通过调节旋转轴转速(通常 1000-3000 转 / 分钟)和错流流量,控制膜面剪切力,确保高浓度下膜通量稳定(如维持 10-30 L/(m²・h))。

膜孔径选择:

对于分子量较小的多肽(如寡肽,分子量 < 1000 Da),选用 50-100 nm 孔径的陶瓷膜;

对于较大分子多肽或蛋白质,选用 100-500 nm 孔径膜,实现准确截留。

后处理与纯化:

浓缩后的多肽溶液可进一步通过层析、电泳等技术纯化,或直接进行喷雾干燥、冷冻干燥制备多肽产品。 替代管式膜后端,浓缩倍数更高且节水节能。动态错流旋转陶瓷膜处理方法

旋转陶瓷膜在粉体洗涤浓缩中的优势

1. 洗涤效率与浓缩倍数双提升

高效杂质去除:旋转剪切力加速可溶性杂质(如离子、小分子有机物)向透过液的传质速率,单次洗涤即可使杂质去除率达90%以上。

高倍浓缩:可将粉体料液从低浓度直接浓缩至20%~30%,减少后续干燥能耗。

2. 节能与连续化生产

能耗优化:旋转驱动能耗主要用于膜组件转动,相比传统压滤 + 离心组合工艺,综合能耗降低 30%~40%。

连续化操作:可实现 “进料-洗涤-浓缩-出料” 全流程自动化,处理量达 1~100 m³/h,适配规模化生产。

3. 粉体品质与回收率保障

颗粒完整性保护:层流剪切避免传统离心或压滤的高机械应力对粉体颗粒的破坏(如纳米粉体团聚、晶体形貌损伤),尤其适合高附加值粉体(如催化剂、电子级粉体)。

回收率≥99.5%:陶瓷膜的高精度截留与动态防堵设计,确保细颗粒粉体几乎无流失,例如在锂电池正极材料(如 NCM、LFP)洗涤中,金属离子(如 Li+、Ni²+)去除率>99%,粉体回收率达99.8%。

4. 低维护与长寿命

抗污染能力强:旋转剪切力大幅减少膜面滤饼形成,降低化学清洗周期可,延长膜寿命。

模块化设计:膜组件可单独拆卸维护,便于不同粉体体系的快速切换(如更换不同孔径膜管),适应多品种小批量生产。 河北靠谱的旋转陶瓷膜碟式陶瓷过滤膜设备发酵过滤中替代板框,高倍数浓缩发酵液,减少细胞破坏。

动态错流旋转陶瓷膜设备高浓度 / 高倍浓缩多肽物料典型应用场景举例

多肽药物中间体浓缩

场景:IGF 发酵液的浓缩(初始浓度 5 g/L,目标浓缩至 50 g/L)。

方案:采用 100 nm 孔径旋转陶瓷膜,转速 2500 转 / 分钟,错流流速 1.5 m/s,经三级浓缩后,收率达 98%,纯度从 75% 提升至 85%。

功能性多肽饮料制备

场景:大豆肽酶解液的高倍浓缩(用于生产高蛋白饮品,初始浓度 8 g/L,目标浓缩至 80 g/L)。

方案:使用 50 nm 陶瓷膜,配合循环浓缩工艺,浓缩时间比传统蒸发器缩短 40%,且多肽分子量分布更均匀(集中在 500-1000 Da)。

多肽类抗生药物分离

场景:杆菌肽发酵液的提取(初始浓度 10 g/L,需浓缩至 100 g/L 并去除培养基杂质)。

方案:旋转膜设备结合亲和层析,浓缩同时去除 90% 以上的菌体碎片和无机盐,为后续纯化提供高纯度原料。

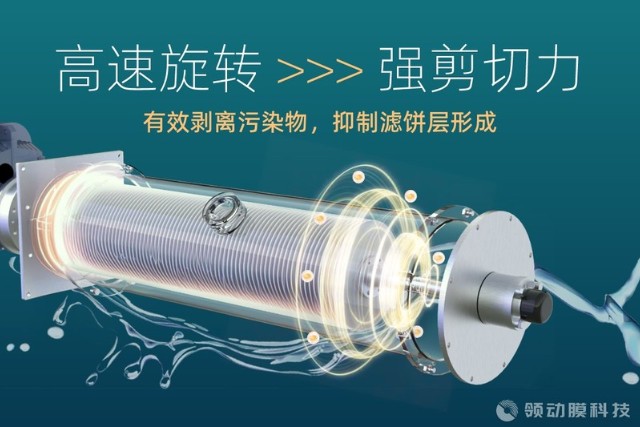

与传统的管式陶瓷膜静态过滤相比,旋转陶瓷膜动态错流过滤展现出多方面的优势。在过滤效率上,传统管式陶瓷膜靠泵提升待处理液流速形成错流过滤,有效过滤时间短,清洗频繁。而旋转陶瓷膜通过膜片高速旋转实现抗污染,在膜表面产生的高速剪切力形成湍流,持续高效地清洗膜表面,使得过滤通量得以大幅提升,连续稳定过滤时间明显延长。在能耗方面,管式陶瓷膜需大流量循环泵冲刷膜表面,功率消耗大,而旋转陶瓷膜马达功率低,系统节能效果明显,相较于管式陶瓷膜可节能 60% - 80%。对于处理高粘度、高固含量的物料,传统过滤技术往往力不从心,旋转陶瓷膜凭借其独特的动态错流方式和开放式流道设计,可耐受高浓度、高粘度物料,不会轻易出现膜堵塞问题。错流冲洗膜表面,阻止阻塞,延长膜寿命并提升通量。

填料基材与锂电材料的典型应用场景

锂电正极材料前驱体制备

材料类型:磷酸铁锂(LiFePO₄)前驱体、三元材料(NCM/NCA)前驱体(如氢氧化物 / 碳酸盐微球)。

需求:去除前驱体溶液中的杂质离子(如 Na⁺、SO₄²⁻),浓缩高纯度金属离子溶液(如 Ni²⁺、Co²⁺、Fe³⁺)。

电解液溶质纯化

材料类型:六氟磷酸锂(LiPF₆)、双氟磺酰亚胺锂(LiFSI)等电解质晶体的母液回收与纯化。

需求:分离溶剂(碳酸酯类)与溶质,去除游离酸(HF)、金属离子等杂质,提高溶质纯度至电池级(≥99.9%)。

电池级溶剂精制

材料类型:碳酸乙烯酯(EC)、碳酸二甲酯(DMC)等溶剂的脱水与脱杂。

需求:去除溶剂中的水分(≤20 ppm)、有机酸、颗粒物等,满足锂电池电解液对溶剂纯度的严苛要求。

填料基材(如陶瓷粉体)分散液处理

材料类型:氧化铝(Al₂O₃)、氧化锆(ZrO₂)等陶瓷填料的水基 / 有机分散液。

需求:浓缩填料颗粒(提高固含量至 50% 以上),去除分散剂残留、金属离子等杂质,优化粉体粒径分布。 突破了传统膜分离技术的瓶颈,在高效性、节能性和适应性上展现出明显优势。山西靠谱的旋转陶瓷膜物料分离浓缩设备

室温操作避免热敏物质失活,滤液无固体残留。动态错流旋转陶瓷膜处理方法

错流旋转膜设备处理乳化油的典型流程

预处理阶段

调节 pH:通过添加酸(如硫酸)或碱(如 NaOH)破坏表面活性剂的电离平衡,削弱乳化稳定性(如 pH 调至 2~3 或 10~12)。

温度控制:适当升温(40~60℃)降低油相黏度,促进油滴聚结,但需避免超过膜耐受温度(陶瓷膜通常耐温≤300℃)。

旋转膜分离阶段

操作参数:

转速:1500~2500 转 / 分钟,剪切力强度与膜污染控制平衡。

跨膜压力:0.1~0.3MPa(微滤)或 0.3~0.6MPa(超滤),避免高压导致膜损伤。

循环流量:保证错流速度 1~3m/s,维持膜表面流体湍流状态。

分离过程:

乳化油在旋转膜表面被剪切力破坏,小分子水和可溶性物质透过膜孔形成滤液,油滴、杂质被截留并随浓缩液循环。

浓缩倍数根据需求调整,通常可将油相浓度从 0.1%~1% 浓缩至 10%~30%。

后处理阶段

滤液处理:透过液含少量残留有机物,可经活性炭吸附或生化处理后达标排放,或回用于生产工序。

浓缩液回收:浓缩油相可通过离心、蒸馏等方法进一步提纯,回收的油可作为燃料或原料回用,降低处理成本。

动态错流旋转陶瓷膜处理方法