商机详情 -

南京机器人上下料直销

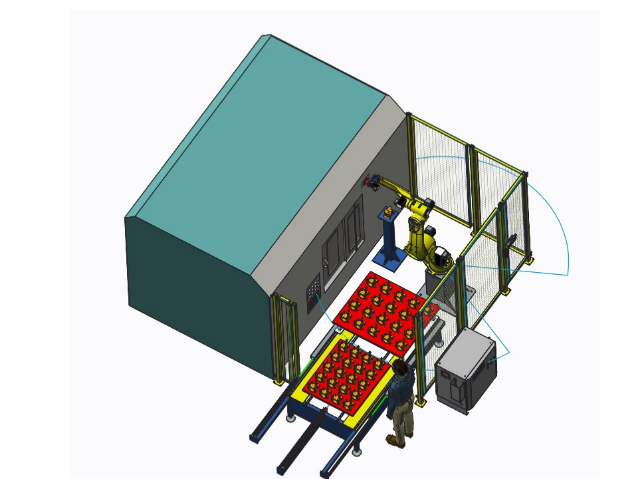

在现代制造业的升级浪潮中,机器人自动上下料方案正成为连接生产环节的关键纽带。该方案通过搭载高精度传感器与智能控制系统,可与冲压、焊接、注塑等多种设备形成无缝协作,适配不同规格的工件抓取需求。无论是金属板材的搬运,还是精密零部件的转运,机器人都能按照预设程序完成定位、抓取、放置等一系列动作,减少人工干预带来的不确定性。方案设计时充分考虑车间布局的多样性,支持地面安装、轨道行走等多种部署方式,灵活融入现有生产线,为企业提供无需大规模改造即可实现自动化升级的路径。机器人上下料,简而言之,就是利用工业机器人完成生产线上物料或产品的自动抓取、搬运和放置等任务。南京机器人上下料直销

机器人自动上下料系统具有长期使用的稳定性,能够为企业提供持续可靠的生产支持。系统采用杰出的中枢部件和耐用的材料制造,经过严格的耐久性测试,确保在长时间猛烈度运行下依然保持良好的性能。机械臂的关节部位采用精密轴承和耐磨材料,减少了长期运动带来的磨损,延长了使用寿命。此外,系统的软件部分会定期进行升级优化,不断提升其运行稳定性和兼容性,让企业在长期使用过程中无需频繁担心设备故障问题,能够专注于生产效率的提升。数控车床零件加工-机器人上下料批发价机器人上下料系统的引入,有效缓解了这一问题。

灵活生产:模块化机器人上下料解决方案现代机器人上下料系统采用模块化设计理念,可根据不同行业需求快速调整配置。通过更换独用夹具(如真空吸盘、电磁抓手或机械手指),同一台机器人可适配从几克到数百公斤的不同物料。系统还支持与AGV、立体仓库等智能物流设备无缝对接,实现从原料到成品的全自动流转。这种灵活性特别适合当前多品种、小批量的生产趋势,使企业能够在同一条生产线上快速切换不同产品,将换型时间缩短至传统方式的1/5。

从成本控制角度来看,机器人自动上下料方案为企业提供了长期的经济性选择。初期投入后,方案能有效降低人工成本支出,减少因人员流动带来的培训成本和生产衔接问题。此外,机器人操作的稳定性可降低物料的损耗率,避免因人工抓取不当造成的零部件磕碰、划伤等情况,从而减少废品率,节约原材料成本。对于批量生产的企业而言,随着生产规模的扩大,方案的单位成本会进一步摊薄,投资回报周期通常可控制在合理范围内,为企业的持续发展提供有力支撑。机器人上下料系统的引入,使得生产流程得到了进一步的优化。

在质量追溯环节,机器人自动上下料方案发挥着重要作用,为产品质量提供有力保障。方案中的数据采集系统会记录每个物料的上下料时间、操作机器人编号、对应设备信息等数据,并与产品的独有标识关联存储。当产品出现质量问题时,管理人员可通过追溯系统快速定位到相关的生产环节和操作过程,分析问题原因并及时整改。这种全程可追溯的模式不仅有助于提升产品质量的稳定性,还能满足行业对质量管控的严格要求。

机器人自动上下料方案的操作培训简便易行,方便企业快速上手使用。厂家会安排专业的技术人员进行上门培训,内容涵盖系统操作、程序设置、日常检查等方面,采用理论讲解与实际操作相结合的方式,帮助操作人员快速掌握中心技能。同时,配套的操作视频和图文教程可随时查阅,便于工作人员巩固学习成果。即使是没有自动化设备操作经验的员工,经过短期培训也能熟练掌控方案的运行,为企业快速推进自动化生产提供了便利。 机器人上下料系统的引入,不仅提高了生产线的自动化程度,还进一步优化了生产流程。杭州机器人上下料制造商

视觉检测辅助工作站筛查物料。南京机器人上下料直销

机器人上下料工作站在质量把控环节发挥着积极作用,有助于提升产品的一致性。由于机械臂的操作精度可控制在较小的误差范围内,能够确保物料的抓取、放置位置准确,减少因物料定位偏差导致的加工误差。在上下料过程中,工作站还可配合视觉检测系统,对物料的外观、尺寸等进行初步筛查,将不合格的物料及时剔除,避免流入下一道工序。这种严格的质量控制机制,有助于减少不合格品的产生,提高产品的整体质量水平。对于生产空间有限的企业来说,机器人上下料工作站的紧凑设计具有明显优势。工作站的机械臂和辅助设备布局紧凑合理,能够在较小的空间内完成全部作业流程,无需占用过多的生产场地。同时,部分工作站支持壁挂式或嵌入式安装,可充分利用垂直空间,进一步节省地面面积。这种节省空间的特点,让企业能够在有限的厂房内优化生产线布局,提高空间利用率,为扩大生产规模或引入新设备预留出更多空间。南京机器人上下料直销