商机详情 -

重庆模组价格

模组的起源之通信模组:通信模组的起源与通信技术的变革息息相关。在通信发展的初期,设备之间的通信连接较为复杂,需要大量的定制化电路和软件来实现。随着通信技术从模拟向数字的转变,以及不同通信标准如2G、3G等的逐步确立,为了降低通信设备开发的难度和成本,模组化的理念开始引入。厂商将通信所需的关键功能,如基带处理、射频收发等集成在一个模块中,形成了**初的通信模组。这些早期的通信模组虽然功能相对有限,*能满足基本的语音通信和低速率数据传输需求,但它们为后续通信模组的发展奠定了基础,开启了通信设备模块化、标准化的进程,使得更多设备能够便捷地实现通信功能。 旋转模组以中空轴设计为特色,可满足设备多角度旋转定位的高精度作业需求。重庆模组价格

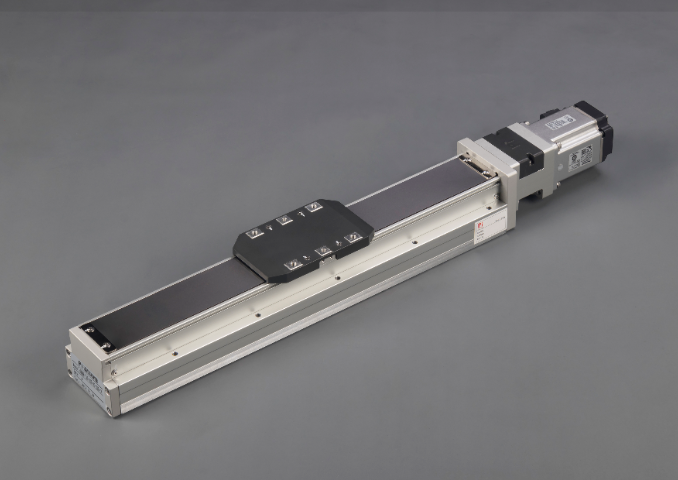

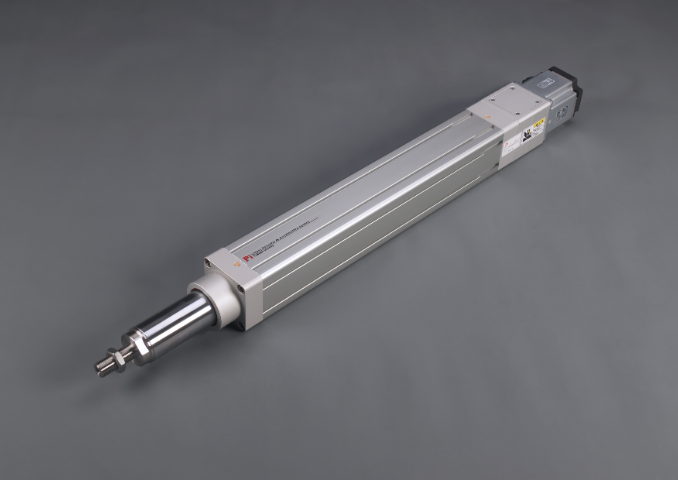

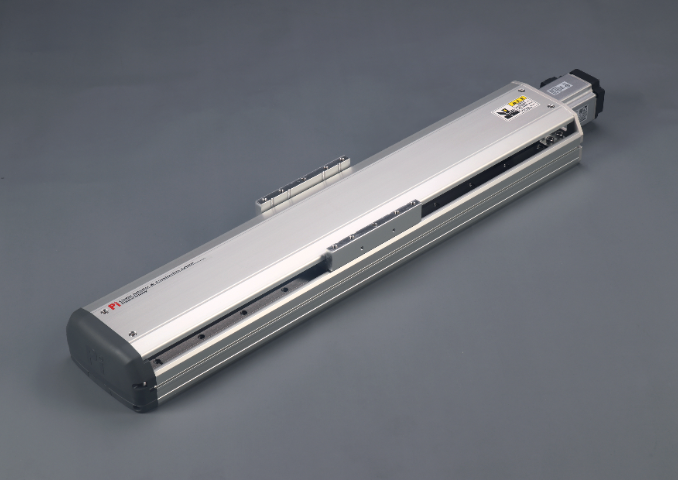

在工业的大背景下,制造业对生产设备的速度、精度、稳定性等性能指标的要求日益严苛。飞创直线电机模组凭借其独特的“四超一平”优势,即超长行程、超高速度、超高精度、超重负载以及速度平稳,成为了推动工业生产效率提升的关键力量。在行程方面,通过模块化无限拼接定子技术,其最大行程可达60米,这一特性使其能够满足如光伏板安装、汽车生产线等大跨度作业场景的需求,并且在全程都能保持±的重复定位精度。在速度上,传统传动设备受摩擦力限制,速度普遍低于2m/s,而飞创直线电机模组采用直驱技术,速度可飙升至10m/s,加速度达6G,在锂电池极片切割、3C电子贴片等高频作业场景中,能使单日产能提升30%以上。在负载能力上,通过**防齿槽动子设计和自研高刚性铝合金基座,其水平负载能力突破500kg甚至更高,远超传统皮带模组的100kg极限,同时体积缩小40%,为企业节省了宝贵的空间。此外,其速度波动能控制在2%以内,确保了半导体晶圆切割、液晶面板检测等高精度作业场景的“零抖动”,为工业生产的高精度要求提供了保障,推动了工业生产效率向更高水平迈进。 重庆模组价格高速模组采用轻量化设计,配合伺服操控系统,可完成每分钟超 100 次的往复运动。

医疗器械中的直线电机模组:在医疗技术日新月异的当下,直线电机模组凭借独特优势成为医疗设备制造的关键技术。医疗设备对精度、稳定性和安全性要求极高,直线电机模组完全契合这些需求。在手术机器人领域,它实现了手术器械的准确操控。例如在神经外科手术中,医生通过控制台发出指令,直线电机模组能够以微米级甚至纳米级的定位精度,驱动手术器械在狭小的空间内进行微创操作,极大地减少了对周围健康组织的损伤,显著提高手术成功率。在CT与MRI扫描仪中,直线电机模组驱动的床台和扫描头,可高精度地完成扫描过程中的快速平移和定位,减少图像模糊,为医生提供更清晰准确的影像,助力准确诊断。在实验室自动化设备中,直线电机模组负责精确移液、样本传送等任务,减少人工操作误差,提高实验效率。未来,直线电机模组将朝着小型化、轻量化方向发展,以适应更复杂的医疗设备设计;同时与传感器、AI算法深度集成,实现自我诊断、预测性维护,提升设备可靠性和可用性。

半导体封装中的固晶模组:在半导体封装工艺中,固晶模组是实现芯片与基板之间电气连接和物理固定的关键设备组成部分。固晶模组的工作原理是通过高精度的机械手臂将芯片从晶圆上拾取,并准确地放置在基板的指定位置,然后使用胶水或其他固晶材料将芯片固定。在LED封装领域,固晶模组的精度和速度直接影响着LED产品的质量和生产效率。高精度的固晶模组能够确保芯片在基板上的位置偏差控制在极小范围内,保证LED发光的一致性和稳定性。在大规模集成电路封装中,固晶模组需要具备更高的精度和可靠性,以满足芯片数量众多、引脚间距微小的封装要求。随着半导体封装技术向小型化、高密度方向发展,固晶模组将不断提升其定位精度和速度。采用更先进的视觉识别技术,能够在更短的时间内精确识别芯片和基板的位置,实现快速、准确的固晶操作。同时,固晶模组将与其他封装设备实现更好的协同工作,提高整个半导体封装生产线的自动化程度和生产效率。 多轴联动模组可协调多个运动轴同步动作,满足复杂曲面加工或装配的自动化需求。

模组的关键参数:模组的参数是衡量其性能优劣的重要指标。对于直线模组,重复定位精度是关键参数之一,比如滚珠丝杠型模组,C5级精度可达到±,C7级精度为±,精度越高,设备在运行过程中定位的准确性就越好,越能满足精密加工等高精度要求的工作。运动速度也是一个重要参数,不同类型模组速度差异较大,丝杠模组最高速度一般不能超过1m/s,否则会产生较大震动,而同步带模组速度相对更快,一些可达到较高的运行速度,满足需要快速移动的应用场景。负载能力同样不容忽视,不同规格和类型的模组负载能力有所不同,重载型模组能够承受较大的重量,确保在搬运较重物品时稳定运行。此外,行程范围也因模组类型而异,齿轮齿条模组理论上行程可以无限对接,适用于长距离的运输场景。 重载模组通过加强型导轨与支撑结构,能承载数百公斤的工件进行自动化移动。海南模组

高刚性模组可以减少运动过程中的形变,确保自动化设备长期运行的稳定性。重庆模组价格

模组的起源之背光模组:背光模组的起源与液晶显示器的发展紧密相连。液晶本身不具备发光能力,早期的液晶显示设备在显示效果上存在很大局限,画面暗淡且可视角度不佳。为了解决这一问题,背光模组应运而生。**初的背光模组设计较为简单,通常采用简单的灯管作为光源,放置在液晶面板后方,为液晶显示提供基本的背光支持。随着液晶显示器在监视器、笔记本电脑等设备中的应用逐渐***,对背光模组的性能要求也不断提高,包括更高的亮度、更均匀的光线分布以及更低的能耗等。这促使背光模组不断改进和创新,从**初简单的灯管背光设计逐步发展为更先进的LED背光等多种形式。模组的起源之LED模组:LED模组起源于发光二极管(LED)技术的发展。LED具有节能、寿命长、发光效率高等诸多优点,在其技术逐渐成熟后,人们开始思考如何将LED进行组合应用,以满足不同场景的照明需求。LED模组便是在这样的背景下诞生的。早期的LED模组只是简单地将多个LED灯珠排列在一块电路板上,封装起来形成一个照明单元,其应用也主要集中在一些对光照要求不高的简单场景,如指示灯等。随着LED制造工艺的提升和成本的降低,LED模组的设计和应用得到了极大拓展。 重庆模组价格