商机详情 -

山东锂电添加剂陶瓷旋转膜分离浓缩系统

在高浓度、高黏度(高浓粘)物料的分离浓缩领域,传统过滤技术常因通量衰减快、易堵塞、能耗高等问题受限,而旋转陶瓷膜动态错流技术凭借其独特的抗污染机制和材料特性,成为该类复杂体系的高效解决方案。以下从应用场景、技术优势、典型案例及关键技术要点展开分析:

一、高浓粘物料的特性与分离难点1.物料特性高浓度:固相含量通常≥5%(如发酵液菌体浓度10~20g/L、食品浆料固含量15%~30%),或溶质浓度高(如高分子聚合物溶液)。高黏度:黏度可达100~1000mPa・s(如水基油墨、果胶溶液、淀粉糊),甚至更高(如生物多糖溶液),流动阻力大。复杂组分:常含胶体、蛋白质、微生物、有机大分子等,易形成凝胶层或黏性滤饼。2.传统技术的局限性死端过滤:高黏度导致流速极慢,颗粒快速堆积堵塞滤孔,通量衰减至初始值的10%~30%。静态膜过滤:浓差极化严重,黏度升高加剧传质阻力,需频繁化学清洗(周期≤4小时),膜寿命短。离心/压滤:高黏度体系能耗剧增(离心功率随黏度平方增长),且固相脱水困难,需添加助滤剂,增加成本和二次污染风险。 自主研发流速可调式旋转膜设备,通过动态剪切使通量提升至传统膜2-3倍。山东锂电添加剂陶瓷旋转膜分离浓缩系统

动态错流陶瓷旋转膜具体工艺流程与操作要点

锂电正极材料前驱体浓缩纯化(以磷酸铁锂为例)操作参数:膜类型:100nm孔径陶瓷微滤膜;转速:2000rpm,错流流速1.2m/s;浓缩倍数:从固含量5%浓缩至30%,通量维持20L/(m²・h);洗滤工艺:通过添加去离子水进行错流洗滤,去除95%以上的SO₄²⁻离子。电解液溶质LiPF₆母液纯化工艺步骤:母液预处理:LiPF₆合成母液(含LiPF₆100g/L、HF5g/L、碳酸酯溶剂)经静置分层,去除不溶物;旋转纳滤浓缩:使用截留分子量500Da的有机纳滤膜,在0.5-1.0MPa压力下,截留LiPF₆(纯度提升至99.5%),透过液为含HF的溶剂(可回收处理);结晶与干燥:浓缩后的LiPF₆溶液经冷却结晶、离心分离,得到电池级LiPF₆晶体(纯度≥99.9%)。关键优势:纳滤过程中旋转剪切力抑制LiPF₆晶体在膜面的析出,膜通量比传统静态纳滤提高40%,HF去除率达99%。陶瓷填料(Al₂O₃)分散液浓缩工艺特点:初始分散液固含量10%,目标浓缩至50%;采用0.2μm陶瓷微滤膜,转速2500rpm,配合反向冲洗(每30分钟一次);浓缩后粉体粒径分布更均匀(D50从5μm降至3μm),分散剂残留量<0.1%,满足锂电池隔膜填料的高纯度要求。 靠谱的旋转膜分离浓缩系统是什么啤酒除杂、红酒澄清、茶产品分离中表现高效。

尽管陶瓷旋转膜动态错流过滤技术已取得诸多成果并在多领域应用,但仍面临一些挑战。在高成本方面,陶瓷膜的制备工艺复杂,原材料成本较高,导致设备整体造价不菲,这在一定程度上限制了其大规模推广应用。在某些特殊物料体系中,即使采用动态错流方式,膜污染问题仍未完全杜绝,需要进一步深入研究膜污染机制,开发更加有效的抗污染措施和清洗技术。为应对这些挑战,科研人员和企业正积极探索解决方案。在降低成本上,通过改进制备工艺,提高生产效率,寻找更经济的原材料等方式,逐步降低设备成本。在解决膜污染问题上,结合表面改性技术,对陶瓷膜表面进行修饰,使其具有更强的抗污染性能;同时,开发智能化的膜污染监测与控制系统,能够实时监测膜的运行状态,及时调整操作参数或启动清洗程序,确保膜系统稳定运行。

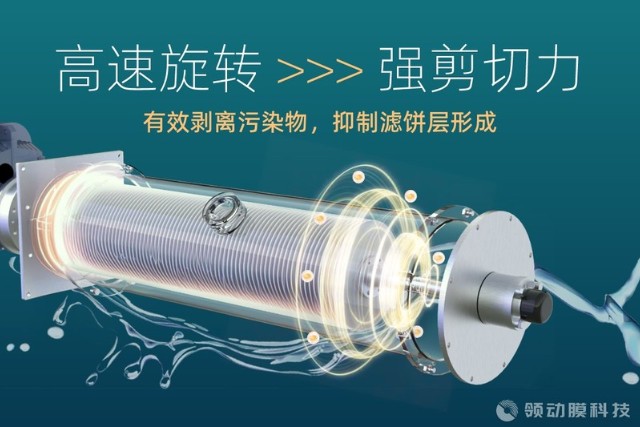

与传统的管式陶瓷膜静态过滤相比,陶瓷旋转膜动态错流过滤展现出多方面的优势。在过滤效率上,传统管式陶瓷膜靠泵提升待处理液流速形成错流过滤,有效过滤时间短,清洗频繁。而旋转陶瓷膜通过膜片高速旋转实现抗污染,在膜表面产生的高速剪切力形成湍流,持续高效地清洗膜表面,使得过滤通量得以大幅提升,连续稳定过滤时间明显延长。在能耗方面,管式陶瓷膜需大流量循环泵冲刷膜表面,功率消耗大,而旋转陶瓷膜马达功率低,系统节能效果明显,相较于管式陶瓷膜可节能 60% - 80%。对于处理高粘度、高固含量的物料,传统过滤技术往往力不从心,旋转陶瓷膜凭借其独特的动态错流方式和开放式流道设计,可耐受高浓度、高粘度物料,不会轻易出现膜堵塞问题。者流速率4-6m/s,微滤压力2-3bar,优化能耗与效率。

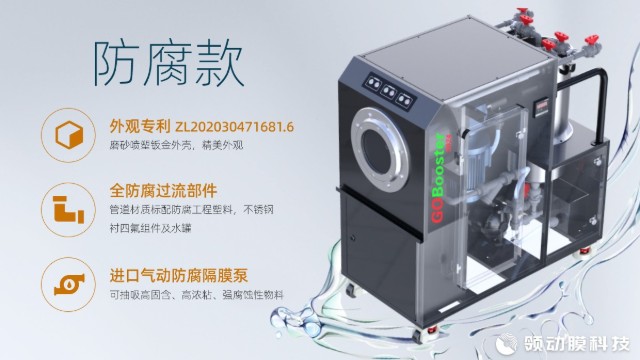

从设备构成来看,陶瓷旋转膜过滤装置通常包括料液罐、旋转膜组、驱动结构等部分。旋转膜组由壳体、空心转动轴和具有夹层的过滤膜片组成。转动轴分为壳体内的收液部和壳体外的出液部,二者内部空间连通。过滤膜片安装在收液部上,其夹层与收液部相连。出液部连接转动驱动结构,并设有清液出口,壳体上设有进液口和浓液出口,进液口通过供料泵与料液罐连通,浓液出口通过浓液回流阀连通料液罐。部分装置还配备反冲罐,用于对膜片进行反冲洗,以恢复膜的性能,延长使用寿命。动态错流通过旋转产生剪切力,减少浓差极化,维持稳定通量。锂电池正极材料回收中可用的旋转膜分离浓缩系统前景

除菌效果达99%以上,滤液澄清度高,适用于生物医药领域。山东锂电添加剂陶瓷旋转膜分离浓缩系统

陶瓷旋转膜动态错流技术作为一种新型高效分离技术,与传统过滤分离技术(如砂滤、板框过滤、静态膜过滤等)在工作原理、分离性能、应用场景等方面存在明显差异。以下从多个维度对比分析两者的特点:

工作原理对比1.旋转陶瓷膜动态错流技术关键机制:利用陶瓷膜(无机材料,如Al₂O₃、TiO₂等)作为过滤介质,通过电机驱动膜组件旋转(或料液高速切向流动),形成动态错流场。料液以切线方向流过膜表面,产生强剪切力,抑制颗粒在膜面的沉积,减少浓差极化和膜污染。错流优势:动态流动使固体颗粒随流体排出,而非堆积在膜表面,维持高通量过滤状态。2.传统过滤分离技术典型方式:死端过滤(如砂滤、袋式过滤):料液垂直流向膜/滤材表面,固体颗粒直接沉积,易堵塞滤孔,需频繁更换滤材。静态错流膜过滤(如传统管式膜、平板膜):料液以一定流速横向流过膜表面,但无主动旋转动力,剪切力较弱,长期运行仍易污染。离心分离/板框压滤:依赖离心力或压力差推动分离,固体颗粒堆积后需停机清洗,属于间歇操作。原理局限:以“拦截”为主,缺乏动态抗污染机制,分离效率随污染加剧而下降。 山东锂电添加剂陶瓷旋转膜分离浓缩系统