商机详情 -

G-TS-640-3热交换器生产厂家

微型热交换器流道尺寸 50-500μm,采用微机电系统(MEMS)技术制造,包括光刻、蚀刻、扩散焊接等工艺。其关键挑战在于:微小流道易堵塞(需过滤精度≤20μm 的预处理)、制造精度要求高(尺寸公差 ±5μm)、密封难度大(需承受 1-5MPa 压力)。在电子冷却领域,微型通道换热器可将 CPU 温度控制在 85℃以下,热流密度达 100W/cm²,体积只为传统散热器的 1/5。某实验室采用 3D 打印技术制造的微型换热器,流道复杂度提升 30%,制造成本降低 25%。热交换器在化工反应中调节温度,促进反应顺利进行。G-TS-640-3热交换器生产厂家

衡量热交换器性能的关键指标包括传热系数(K)、换热面积(A)、对数平均温差(Δt_m)和压力损失(ΔP),四者共同决定热交换能力。传热系数 K 反映单位面积、单位温差下的传热速率,单位为 W/(m²・K),受流体性质、流速、流道结构等影响,K 值越高,传热效率越强。换热面积 A 需根据热负荷(Q)计算,公式为 Q=K×A×Δt_m,实际设计中需预留 10%-20% 的余量以应对负荷波动。对数平均温差 Δt_m 由冷热流体进出口温度决定,逆流布置的 Δt_m 大于顺流,因此工业中多采用逆流或错流布置。压力损失 ΔP 反映流体流动阻力,过大的 ΔP 会增加泵或风机的能耗,设计时需平衡传热效率与能耗成本。FTS-18-20-C热交换器有限公司双纹管热交换器通过波纹结构,增强传热与抗振性能。

未来热交换器将向“高效化、智能化、绿色化、集成化”方向发展。高效化方面,新型强化传热元件(如纳米涂层换热管、多孔介质流道)将进一步提升传热系数;智能化方面,结合IoT、AI技术,实现实时监测、故障预警、自适应调节(如根据热负荷自动切换运行模式);绿色化方面,采用环保材料(可降解的密封件、回收金属)、优化余热回收(如低品位余热利用),降低碳排放;集成化方面,多功能集成热交换器(如“冷却-净化”一体化、“换热-储能”一体化)将减少设备数量,提升系统集成度。同时,针对极端工况(超高温、超高压、强腐蚀)的特种热交换器(如陶瓷基复合材料换热器)也将成为研发重点。

食品医药行业对热交换器的关键要求是卫生级设计、无死角、易清洁,避免微生物滋生或介质污染,同时需满足温度精确控制(如杀菌温度偏差 ±1℃)。常见类型有板式、管式和刮板式热交换器:板式热交换器板片采用不锈钢 316L,密封垫片为食品级硅橡胶,可拆洗结构便于 CIP(在线清洗);管式热交换器内壁光滑,无焊接死角,适用于高粘度流体(如糖浆、酱料);刮板式热交换器配备旋转刮板,可防止粘稠物料在壁面结垢,用于巧克力、果酱等物料的加热或冷却。此外,医药行业的热交换器需通过 GMP 认证,接触介质的部件需进行抛光处理(粗糙度 Ra≤0.8μm)。螺旋管热交换器弯曲管路设计,增加流体扰动,提高换热效率。

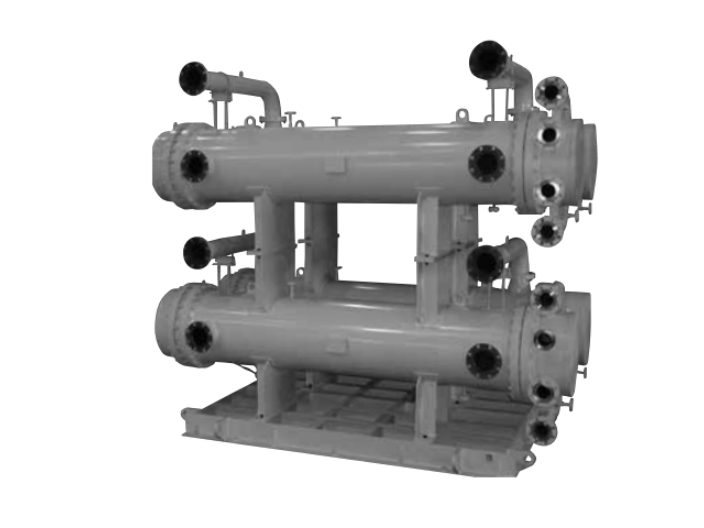

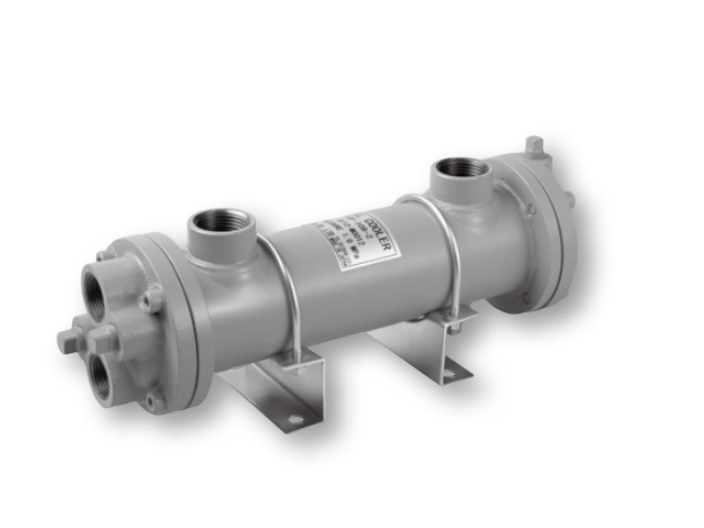

壳管式热交换器由壳体、换热管、管板等构成,其性能优化聚焦于流场均匀性与传热强化。管程设计中,多程布置(2、4、6 程)可提升流速至 1-3m/s,减少层流热阻;壳程通过折流板(弓形、圆盘 - 圆环形)改变流向,折流板间距通常为壳径的 0.2-1.0 倍,既能避免流动死区,又能控制压降在 0.05-0.3MPa 范围内。换热管选用需平衡导热性与耐腐蚀性:碳钢适用于无腐蚀工况,不锈钢 316L 应对酸碱环境,钛合金则用于强腐蚀场景。某石化项目中,将光管替换为螺旋槽管后,传热系数提升 40%,壳程压降只增加 15%。管壳式热交换器通过折流板改变流体流向,增强传热效果。FTC-6-15-C热交换器价格

板翅式热交换器适用于气 - 气、气 - 液间的高效换热。G-TS-640-3热交换器生产厂家

电力行业中,热交换器是能量转换的关键设备,从火力发电到新能源发电均有广泛应用。在火电厂,锅炉省煤器利用烟气余热预热给水,空气预热器加热燃烧用空气,两者可降低锅炉排烟温度,提升热效率 5%-8%;凝汽器则将汽轮机排出的低压蒸汽冷凝为水,维持真空环境,保证汽轮机效率。在核电站,蒸汽发生器(属壳管式热交换器)通过核反应堆产生的热量加热给水,产生的蒸汽驱动汽轮机发电,其安全性要求极高,需采用双层壳体、抗震结构设计。在光伏光热发电中,熔盐换热器将熔盐储存的太阳能传递给给水,产生蒸汽发电,需耐受 300-500℃的高温。G-TS-640-3热交换器生产厂家