商机详情 -

云浮S系列伺服驱动器工艺

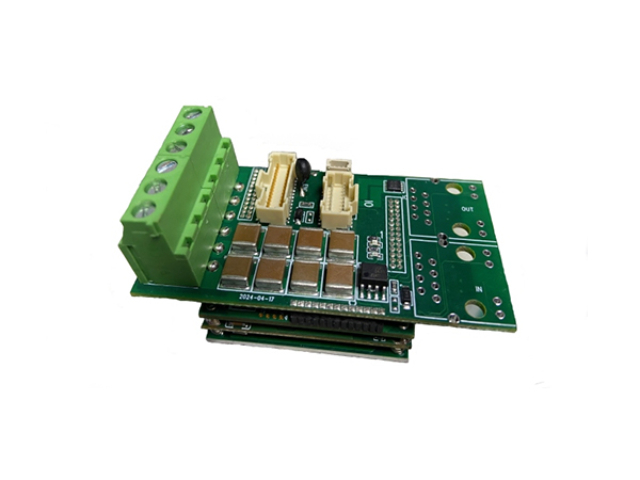

伺服驱动器的散热设计直接影响其长期运行可靠性,常见的散热方式包括自然冷却、强制风冷、水冷等。小功率驱动器(如 1kW 以下)通常采用自然冷却,通过大面积散热片将热量传导至空气中;中大功率驱动器(1kW-100kW)多采用强制风冷,配备温控风扇,在温度超过阈值时自动启动;超大功率驱动器(100kW 以上)则需水冷系统,通过冷却液循环带走热量,适用于高环境温度或密封柜体场景。散热设计需考虑功率器件的结温限制,例如 IGBT 的结温通常为 150℃,设计时需预留足够的温度余量,避免热应力导致的器件失效。这款伺服驱动器支持多种编码器接口,兼容不同类型的电机。云浮S系列伺服驱动器工艺

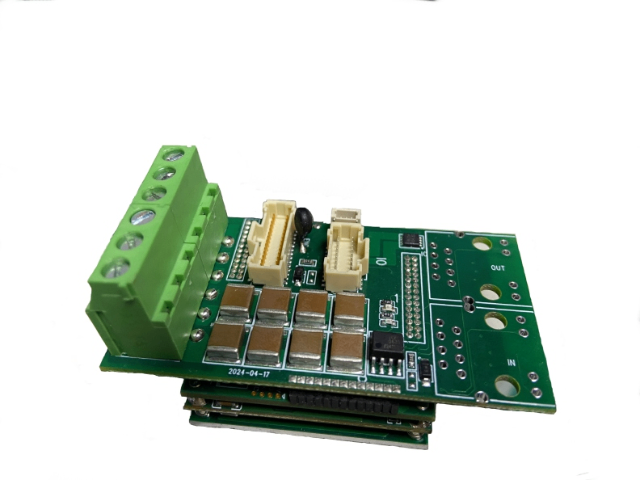

伺服驱动器的位置控制模式可分为脉冲控制、模拟量控制和总线控制。脉冲控制是传统方式,通过接收脉冲 + 方向信号或 A/B 相脉冲实现位置指令,精度取决于脉冲频率,适用于简单定位场景;模拟量控制通过 0-10V 电压或 4-20mA 电流信号给定位置指令,控制简单但精度较低;总线控制则通过通信协议传输位置指令,可实现更高的指令分辨率和控制灵活性,支持位置控制和相对位置控制。在多轴联动系统中,总线控制的同步性优势明显,例如雕刻机的 X、Y、Z 轴通过总线实现插补运动,确保轨迹光滑。汕头伺服驱动器质量新一代伺服驱动器融合数字化技术,支持 IoT 接入,为智能工厂提供数据支持。

伺服驱动器的能效指标受到越来越多关注,高效的驱动器可降低能源消耗,符合绿色制造趋势。能效等级通常参考 IEC 61800-9 标准,通过优化开关频率、采用低损耗功率器件(如 SiC MOSFET)、提升功率因数校正(PFC)电路性能等方式提高效率。例如,采用 SiC 器件的驱动器在高频开关下仍能保持低导通损耗和开关损耗,效率可达 98% 以上,尤其在轻载工况下优势明显。此外,驱动器的休眠功能可在设备闲置时自动降低功耗,进一步节约能源。。。。。

伺服驱动器的散热设计直接影响其长期运行稳定性。由于驱动器在能量转换过程中会产生功率损耗(通常为额定功率的 3%-5%),这些损耗以热量形式释放,若散热不及时会导致器件温度升高,影响控制精度甚至引发故障。主流散热方案包括自然冷却和强制风冷两种:小功率驱动器(通常≤1kW)多采用铝制散热片自然散热,结构紧凑且无噪音;大功率驱动器则配备温控风扇,当温度超过设定阈值时自动启动,确保模块工作温度维持在 - 10℃至 55℃的理想区间。部分高级产品还采用了热管散热技术,通过真空密封管内的工质相变传递热量,散热效率较传统方案提升 40% 以上。微型伺服驱动器体积小巧,适合精密仪器集成,在医疗设备中发挥精确驱动作用。

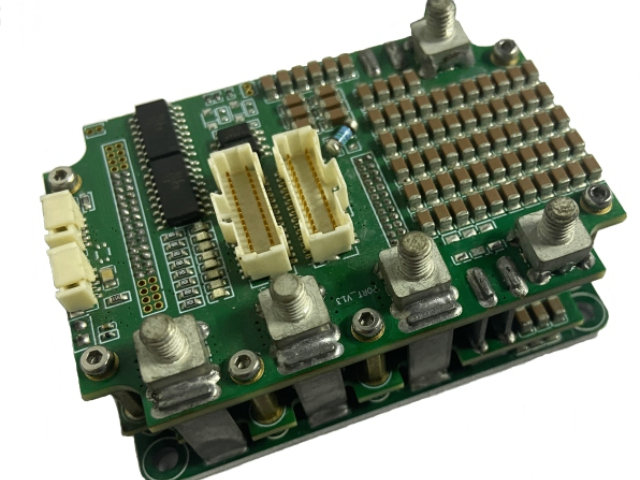

通讯接口是伺服驱动器实现网络化控制的关键组件。传统伺服驱动器多采用脉冲 + 方向信号的控制方式,而现代产品普遍集成了 EtherCAT、PROFINET、Modbus 等工业总线接口,支持实时数据传输和远程参数配置。EtherCAT 总线因其 100Mbps 的传输速率和微秒级的同步精度,成为高级伺服系统的优先选择通讯方案,可实现多轴驱动器的精确协同控制。通过工业以太网,伺服驱动器能与 PLC、HMI 等上位机形成闭环控制网络,工程师可在监控系统中实时监测电机运行参数(如电流、温度、转速),并进行远程诊断与维护,大幅降低了设备停机时间。伺服驱动器与编码器闭环反馈,实时修正偏差,确保自动化设备长期运行精度。梅州Sc系列伺服驱动器功率

高质量伺服驱动器可降低能耗,减少电机发热,延长设备寿命,适配多种工业环境需求。云浮S系列伺服驱动器工艺

编码器接口技术是伺服驱动器实现高精度控制的关键。除传统的增量式和绝对式编码器外,现代驱动器已支持 Resolver(旋转变压器)、Hall 传感器等多种反馈器件,并内置信号解码电路。为消除长距离传输的信号衰减,高级产品采用差分信号传输方式,编码器线缆长度可达 50 米以上。部分驱动器还具备编码器误差补偿功能,可通过软件修正安装偏心、相位偏差等引起的测量误差,进一步提升定位精度。在安全要求较高的场合,双通道编码器接口设计可实现反馈信号的冗余校验,确保在单一通道故障时系统仍能安全运行。云浮S系列伺服驱动器工艺