商机详情 -

苏州铜切铝机排行榜

切铝机的切割速度虽然不是其追求的目标,但也在不断得到提升。在保证切割质量的前提下,提高切割速度可以进一步提高生产效率,满足大规模生产的需求。切铝机通过优化动力系统和传动系统,采用高性能的刀具材料和先进的切割工艺,实现了切割速度的逐步提高。同时,切铝机还能够根据不同的铝材材质和切割要求,自动调整切割速度,在保证切割质量的同时,尽可能地提高切割效率。这种对切割速度的合理控制和不断提升,使得切铝机在市场竞争中具有更强的优势,能够更好地满足客户的多样化需求。切铝机配备安全防护罩,防止铝屑飞溅保障操作安全。苏州铜切铝机排行榜

切铝机的售后服务也是其竞争力的重要体现。对于企业来说,购买设备不只只是购买产品本身,还包括后续的售后服务。切铝机制造商通常提供完善的售后服务体系,包括设备的安装调试、操作培训、维修保养等。在设备安装调试阶段,制造商会派遣专业的技术人员到现场进行安装调试,确保设备能够正常运行。在操作培训阶段,技术人员会对操作人员进行详细的操作培训,使操作人员能够熟练掌握设备的操作技能和维护方法。在维修保养阶段,制造商会提供及时的维修服务和技术支持,当设备出现故障时,能够迅速响应并解决问题,减少设备的停机时间。这种完善的售后服务体系,为企业解决了后顾之忧,提高了企业对切铝机的满意度和忠诚度。安徽拉尾料切铝机多少钱一台切铝机通过高刚性机身设计确保长时间运行稳定性。

切铝机的能耗优化策略是降低生产成本与提升环保性能的关键。设备能耗主要来源于电机驱动、冷却系统以及辅助装置(如照明、除尘等)。高级机型通过采用高效电机、变频调速技术以及智能控制系统,实现能耗的准确管理。例如,高效电机可将电能转化为机械能的效率提升至90%以上,相比传统电机可节省10%-15%的电能;变频调速技术则可根据切割负载自动调整电机转速,避免“大马拉小车”的能源浪费。冷却系统的能耗优化同样重要。传统冷却方式通常采用大流量喷淋,导致大量冷却液浪费与泵送能耗增加。高级设备通过采用微量润滑技术(MQL),将冷却液以雾状形式准确喷射至切割区域,既保证冷却效果又减少用量,同时降低泵送系统的能耗。此外,设备的待机能耗也不容忽视,通过优化控制逻辑,使设备在非工作状态下自动进入低功耗模式,可进一步降低整体能耗。

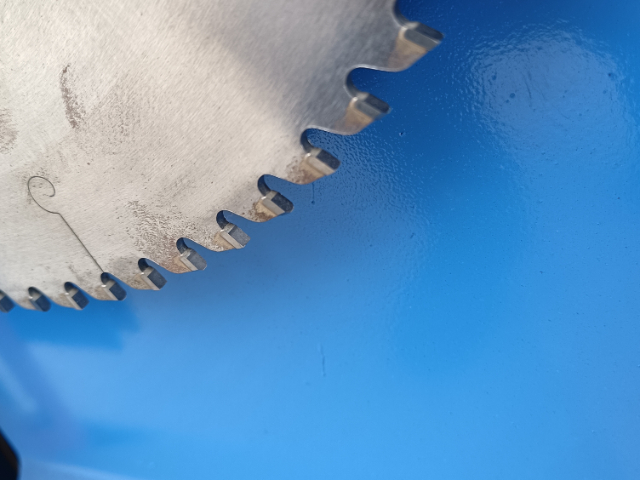

切铝机的切割工艺需兼顾效率与质量,其关键在于对铝材特性的深度适配。铝材具有低熔点、高导热性及易氧化等特点,切割时易因局部高温导致材料熔化或氧化层增厚,影响表面光洁度。为此,切铝机通过优化锯片转速与进给速度的匹配关系,控制单位时间内的切削热量生成。例如,采用低转速、大进给的参数组合,可减少锯片与铝材的摩擦时间,同时通过切削液的强制冷却,将热量迅速导出。此外,锯片的齿形设计需根据铝材厚度动态调整——薄材切割时,细密齿形可减少切削力波动,避免材料变形;厚材切割则需粗齿距以提升排屑效率,防止铝屑堵塞导致锯片卡滞。切割过程中,切铝机的压料装置通过液压或气动系统施加均匀压力,固定铝材位置,防止因振动产生的切割偏差。这些工艺特性的综合应用,使得切铝机能够满足从建筑铝型材到工业铝板的多样化切割需求。数控切铝机可预设角度与长度,实现高精度自动切割作业。

切铝机在操作过程中,展现出了高度的自动化和智能化特点。操作人员只需在控制面板上设定好相关的参数,如切割长度、切割速度等,切铝机就能按照预设的程序自动完成整个切割流程。这不只有效提高了生产效率,减少了人工操作的误差,还降低了工人的劳动强度。在切割过程中,切铝机能够实时监测切割状态,根据铝材的材质、厚度等因素自动调整切割参数,确保每一次切割都能达到较佳效果。例如,当遇到硬度较高的铝材时,切铝机会自动增加切割压力和刀具转速,以保证切割的顺利进行;而当切割较薄的铝材时,它则会降低切割力度,避免铝材变形或损坏。这种智能化的调节功能,使得切铝机能够适应各种不同类型铝材的切割需求,展现出强大的通用性和灵活性。切铝机配备喷雾冷却系统,有效降温并减少铝屑粘连。浙江半自动切铝机

切铝机可实现多角度同步编程与自动定位切割。苏州铜切铝机排行榜

切割精度是切铝机性能的关键指标之一,其控制技术涉及机械设计、材料科学和自动化控制等多个领域。首先,刀片的制造精度直接影响切割质量,高精度刀片需经过多道工序加工,包括刃口研磨、动平衡校正等,以确保刀片在高速旋转时的稳定性。其次,工作台的定位精度通过导轨和丝杠的配合实现,导轨采用高精度直线导轨或滚动导轨,丝杠则选用滚珠丝杠或梯形丝杠,以减少传动过程中的间隙和摩擦。此外,切铝机还配备了激光定位系统或CCD视觉系统,通过实时监测铝材位置和切割路径,自动调整刀片位置和切割参数,从而实现毫米级切割精度。在自动化控制方面,数控切铝机通过编程输入切割参数,设备可自动完成切割路径规划、速度调节和刀片更换等操作,大幅提升了切割效率和一致性。苏州铜切铝机排行榜