商机详情 -

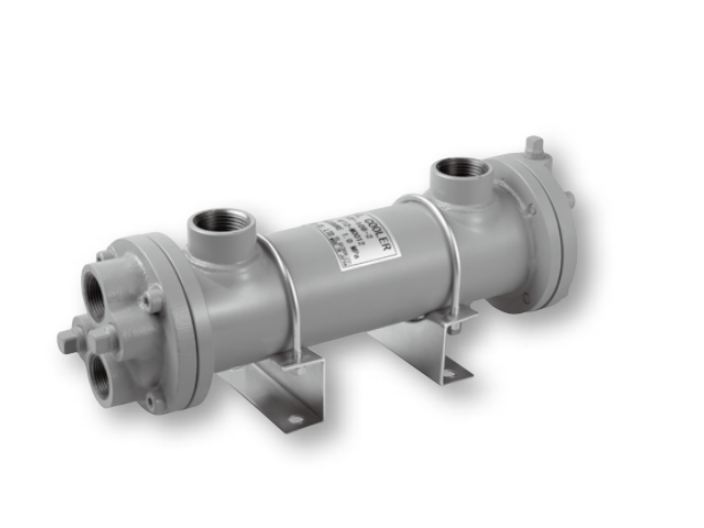

TS-870-TN001热交换器原厂

间壁式热交换器通过固体壁面(如管壁、板壁)分隔冷热流体,热量经壁面从高温流体传递至低温流体,是工业中比较常用的类型。以壳管式热交换器为例,其结构包含壳体、换热管、管板、折流板等部件:换热管两端固定在管板上,形成管程;壳体与换热管之间的空间形成壳程。高温流体走管程时,低温流体走壳程(或反之),折流板可改变壳程流体流向,增加湍流程度,强化传热。这类热交换器耐压性强(可达 30MPa)、适应温差大(-200℃至 1000℃),但体积较大,传热系数相对较低(约 200-1000W/(m²・K)),多用于石油化工、电力等高压工况。热交换器定期清洗维护,能有效防止结垢,保持良好的传热性能。TS-870-TN001热交换器原厂

热交换器的数值模拟与优化设计:计算流体力学(CFD)是热交换器优化的重要工具,通过模拟流场、温度场分布,可识别流动死区、局部高温等问题。在壳管式换热器模拟中,采用 RNG k-ε 模型计算湍流,可精确预测折流板附近的涡流强度;板式换热器模拟需考虑波纹结构对边界层的破坏效应。某企业通过 CFD 优化管壳式换热器折流板角度,使壳程传热系数提升 18%,同时压降降低 12%,缩短了研发周期 60%。。。。。。。。。。。。。。。。。。。。。FSCWB-1.1-0615热交换器多少钱套管式热交换器内外管间环形通道,实现稳定热量交换。

从结构形式来看,热交换器可分为间壁式、混合式和蓄热式三大类,其中间壁式热交换器应用为普遍。间壁式热交换器通过固体壁面分隔冷热流体,常见的有壳管式、板式、翅片管式等。壳管式热交换器由壳体、管束、管板等组成,高温流体在管程流动,低温流体在壳程流动,通过管壁实现热量交换,具有结构坚固、适应性强的特点。板式热交换器则由多片波纹金属板叠加而成,流体在板片间的通道流动,换热效率高且易于拆卸清洗。理邦工业根据不同工况需求,优化结构参数,使热交换器在提高传热效率的同时,降低流动阻力,实现能量的高效利用。

热交换器的选型需综合考虑工艺参数、介质特性、运行条件等多方面因素。首先需明确换热功率、流体进出口温度、流量等基本参数,计算所需传热面积;其次分析介质的腐蚀性、粘性、含固量等特性,选择合适的结构形式和材料;还要考虑安装空间、维护便利性、能耗成本等因素。理邦工业拥有专业的选型技术团队,通过热力计算和工况模拟,为客户推荐比较好的热交换器型号,确保设备性能与实际需求完美匹配。模块化热交换器凭借灵活组合的优势,在中小规模换热场景中得到广泛应用。模块化设计将多个小型换热单元组合成整体,可根据换热需求灵活增减单元数量,实现容量的灵活扩展。与传统大型热交换器相比,模块化设备安装便捷,可现场组装,维护时只需更换单个模块,降低停机损失。在区域供热、工业余热回收等领域,模块化热交换器可快速响应负荷变化,提高系统的调节性能。理邦工业的模块化热交换器采用标准化单元设计,互换性强,为客户提供高效灵活的换热解决方案。 螺旋管热交换器弯曲管路设计,增加流体扰动,提高换热效率。

未来热交换器将向“高效化、智能化、绿色化、集成化”方向发展。高效化方面,新型强化传热元件(如纳米涂层换热管、多孔介质流道)将进一步提升传热系数;智能化方面,结合IoT、AI技术,实现实时监测、故障预警、自适应调节(如根据热负荷自动切换运行模式);绿色化方面,采用环保材料(可降解的密封件、回收金属)、优化余热回收(如低品位余热利用),降低碳排放;集成化方面,多功能集成热交换器(如“冷却-净化”一体化、“换热-储能”一体化)将减少设备数量,提升系统集成度。同时,针对极端工况(超高温、超高压、强腐蚀)的特种热交换器(如陶瓷基复合材料换热器)也将成为研发重点。热交换器在食品冷冻中,快速降低温度保证食品新鲜度。G-FTS-11-15-C热交换器生产厂家

热交换器优化保温结构,降低环境温度对换热效果的影响。TS-870-TN001热交换器原厂

翅片式热交换器通过在基管外扩展翅片(平直翅、波纹翅、锯齿翅)增加传热面积,其强化机理体现在两方面:一是翅片使空气侧表面积扩大 5-10 倍,二是特殊结构(如锯齿翅)破坏边界层,提升对流换热系数。翅片间距是关键参数,间距过小易积灰,过大则传热效果下降,通常取 1.5-4mm。在空调冷凝器中,采用开窗式翅片可使传热系数比平直翅提升 25%,而阻力只增加 10%。此类设备广泛应用于制冷、汽车散热器等气 - 液换热场景,重量比传统管式轻 40% 以上。TS-870-TN001热交换器原厂