商机详情 -

北京进口干气密封厂家

干气密封的工作原理:与其它机械密封相比,干气密封在结构方面基本相同。其主要区别在于,干气密封的一个密封环上面加工有均匀分布的浅槽,干气密封能在非接触状态下运行就是靠这些浅槽在运转时产生的流体动压效应使密封面分开。干气密封端面的槽形主要分单旋向和双旋向两大类。单旋向槽型在目前的压缩机组上使用较多,常见的主要有以上几种。单旋向槽型只可使用于单向旋转的机组,在要求的旋向下才可产生开启力,如反转则产生负的开启力而可能导致密封的损坏。但相对于双旋向的槽型,它可形成更大的开启力和气膜刚度,产生更高的稳定性而更可靠的防止端面接触。故在很低的转速下和较大的振动下也可使用。为了提高竞争力,不少企业加大了对新型干气密封材料研发投入,以实现技术突破。北京进口干气密封厂家

干气密封与机械密封性能比较:机械密封是一种传统的密封型式,其特点是密封结构简单,技术成熟,加工精度要求不太高。其缺点是泄漏率高,故障频发。干气密封是目前先进的一种非接触密封型式,与传统的机械密封形式相比较,采用干气密封技术,主要具备以下优势:1)采用干气密封技术,可有效提高密封的质量与使用时间,确保设备安全、可靠、稳定运行。2)采用干气密封技术,能源消耗较小。3)干气密封技术应用到的辅助系统较为可靠,操作简单,在使用过程中不需要任何维护手段。4)采用干气密封技术,泄漏量较少,应用效果良好。广东泵用干气密封供应在核电站中,干气密封起着至关重要的作用,有效防止放射性物质泄漏。

随着转子的旋转,气体被逐渐泵送至螺旋槽的根部,而根部外侧的无槽区域则形成了所谓的密封坝。这一密封坝对气体流动产生阻力,进而提升了气体膜的压力。此外,密封坝内侧还精心设计了一系列反向螺旋槽,它们不仅有助于反向泵送气体,还能有效改善配合表面的压力分布,从而增强了开启静环与动环组件间气隙的能力。值得注意的是,在反向螺旋槽的内侧,又有一段密封坝存在,同样对气体流动产生阻力,进一步增加了气体膜的压力。正是这种巧妙的配合表面设计,使得静环表面与动环组件得以保持一个极小的间隙,通常约为3微米。当由气体压力和弹簧力共同产生的闭合压力与气体膜的开启压力达到平衡时,便形成了稳定的间隙。

干气密封控制系统的控制流程:(1)一级主密封气由压缩机出口气和管网中压氮提供,经过滤器处理,调节阀、流量计、节流阀控制密封气的压力和流量;而管网中压氮气作为开停机时一级密封气备用气源。(2)二级密封气和后置隔离气由管网低压氮气提供,经过滤处理、调压和流量控制作为二级密封气和后置隔离气气源。机组设计后置隔离气密封系统目的是为防止轴承箱润滑油进入,污染密封面。(3)同时设计有密封气放置火炬和缓冲、隔离气高位防空系统。即在泄漏口和火炬线或高位放空管线之间设置限流孔板和流量计,通过排放气的压力、流量来监测干气密封的泄漏情况。干气密封在航空发动机测试台,适应高速高压,密封可靠性高。

第二级干气密封作为辅助安全密封,虽然不承受介质的压力,但需要在适当的压差下端面才可形成稳定的气膜而长期理想的运行,系统通过在一级泄漏气出口端设置节流阀,调整阀门孔径使其产生约适当的背压来满足要求。节流阀同时还起到一级密封失效时限制泄漏量的作用。另引一路氮气为隔离气,经过滤器、减压阀后引入后置的梳齿阻隔密封中间。控制其压力稍高于轴承箱油压(通常为大气压),形成一个性能可靠的阻塞密封系统。可保证轴承箱中的润滑油不进入干气密封,也可避免残余的工艺气进入轴承区域污染润滑油。干气密封在丁二烯压缩机中,防介质自聚,保障密封通道畅通。河南防水干气密封尺寸

在煤炭开采过程中,使用干气密封能够有效控制甲烷等有害物质的排放风险。北京进口干气密封厂家

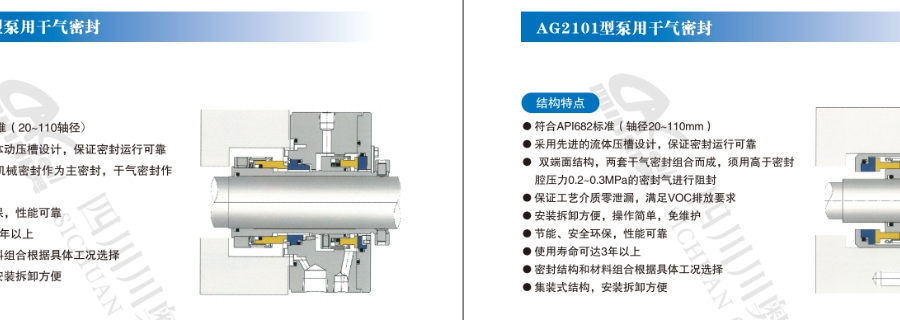

因此,为了确保干气密封控制系统可靠、长寿命稳定安全生产运行,应根据系统对密封介质质量、压力、流量、温度及生产运行工况的要求,机组干气密封控制系统设计有过滤单元、调节控制单元和密封泄漏监测单元,对系统中的密封气、隔离气、排放气的流量、压力、温度及洁净度等方面进行控制和监测,监测干气密封运行状况。目前干气密封主要用于压缩机、泵和搅拌釜等设备上,相应的按其使用主机也分为压缩机用干气密封、泵用干气密封和搅拌釜用干气密封。北京进口干气密封厂家