商机详情 -

深圳全固态密封干燥箱系统

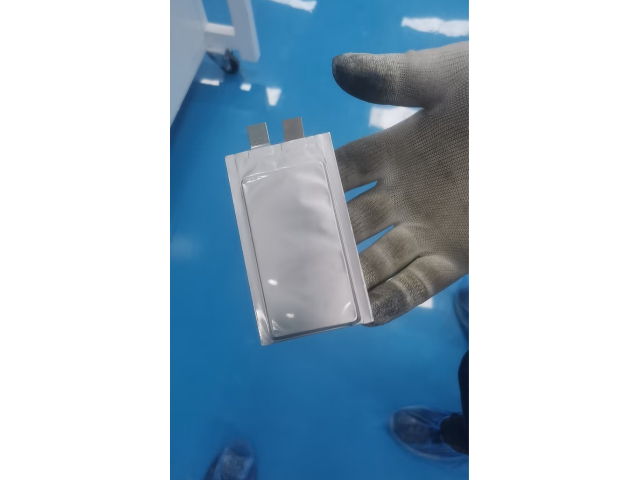

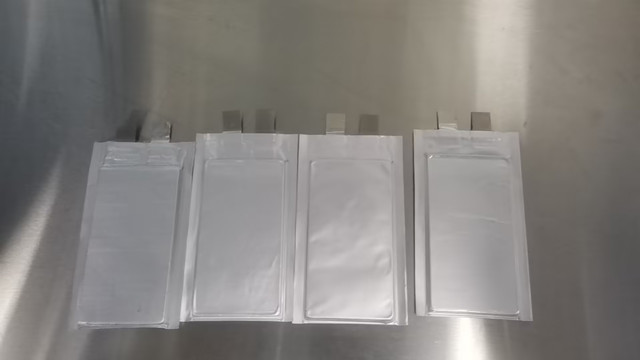

在探索新能源技术的广阔领域中,锂金属电池实验线解决方案成为了科研人员关注的焦点。锂金属电池因其高能量密度和长循环寿命的特点,被视为未来储能设备的重要发展方向。实验线解决方案的设计与实施,旨在通过精确控制电池制备过程中的各个环节,从材料合成、电极涂布到电池组装,每一步都力求达到好的状态。这包括开发先进的涂布技术以确保电极材料的均匀分布,采用精密的封装工艺来防止内部短路,以及建立高效的数据采集系统,实时监测电池性能变化。此外,安全性能的测试与优化也是实验线不可或缺的一环,通过模拟极端条件下的电池表现,为锂金属电池的商业化应用奠定坚实基础。这一系列综合性的解决方案,不仅加速了锂金属电池技术的迭代升级,也为推动清洁能源的普遍应用开辟了新路径。带震动螺旋注粉于锂金属电池自动化线,精确注入正极材料粉末。深圳全固态密封干燥箱系统

在制造锂电池设备的过程中,高度自动化和精密化的生产线成为行业标配。从正负极材料的混合、涂布,到电芯的卷绕、封装,再到电池组装配和性能测试,每一步都依赖于先进的机械设备和严格的质量控制流程。自动化生产线不仅大幅提高了生产效率,降低了人力成本,还通过精确的环境控制和物料管理,确保了电池的一致性和可靠性。为了进一步提升电池性能,研发团队不断探索新型电极材料、电解液配方以及固态电池等前沿技术,这些创新往往需要定制化的实验设备和精密的测试仪器来支撑。因此,锂电池设备的持续升级与优化,不仅是科技进步的体现,更是推动新能源产业蓬勃发展的重要动力。上海金属锂挤压机现价真空注液于锂金属电池自动化线内,精确注入电解液,启动电池性能。

细化锂金属电池实验线方案时,还需注重电池系统的整体效率与环境适应性。在正极材料的选择上,不仅要追求高比容量,还要兼顾材料的循环稳定性和成本可控性。电解液体系的优化同样不可忽视,通过调整溶剂、锂盐种类及添加剂配比,可以明显提升电池的低温性能,拓宽其工作温度范围。实验线还应配备先进的电池管理系统(BMS),实现对电池组的智能监控与均衡控制,保障电池组在各种工况下的安全高效运行。此外,为了验证电池的实际应用潜力,实验线方案还应包含模拟真实使用场景的测试环节,如快速充放电测试、长期循环寿命测试等,以全方面评估锂金属电池的综合性能,为后续的产业化应用奠定坚实基础。

在锂电自动化设备的研发与应用中,技术创新是推动行业发展的关键。近年来,随着人工智能、大数据、物联网等先进技术的融合,锂电自动化设备正向着更高程度的智能化、网络化方向发展。例如,通过引入AI算法优化生产调度,实现资源的配置;利用大数据分析预测设备故障,提前进行维护,减少停机时间;以及通过物联网技术实现设备间的互联互通,构建智慧工厂。这些创新不仅进一步提升了生产效率和质量,还为企业带来了明显的节能减排效益,促进了锂电产业的绿色可持续发展。未来,随着技术的不断进步和应用场景的拓展,锂电自动化设备将迎来更加广阔的发展前景。自动化制片机在锂金属电池自动化线,高效生产锂金属负极片。

在锂金属电池实验线标准中,性能测试是不可或缺的一环。这包括对电池进行循环寿命测试,模拟实际使用中的充放电过程,评估电池在不同环境下的性能变化,如高温、低温以及不同充放电速率下的表现。同时,安全性能测试也是重中之重,涵盖过充电、过放电、短路、跌落、加热、震动、挤压、针刺等多种极端条件,确保电池在各种情境下的安全性。此外,根据国际和国家标准,如IEC、UN、ISO和GB/T等,锂金属电池还需经过一系列严格的测试和认证,以满足不同应用场景下的安全性和性能要求。这些标准的制定和执行,不仅推动了锂金属电池技术的持续进步,也为新能源产业的健康发展提供了有力保障。借助辊压工艺,锂金属电池自动化线压实电极,增强电池内部结构稳固。干法电极制备供应商

MES 系统集成在锂金属电池自动化线,实时采集分析生产数据。深圳全固态密封干燥箱系统

锂金属电池作为新能源领域的重要突破,其实验线技术优势在于能够大幅提升能量密度与循环稳定性。传统锂离子电池受限于石墨负极的理论容量上限,而锂金属负极拥有十倍于石墨的理论比容量,这意味着锂金属电池在相同体积或重量下能储存更多能量,为电动汽车、无人机以及便携式电子设备提供更长久的续航能力。实验线技术通过精确控制锂金属的沉积与剥离过程,有效解决了锂枝晶生长导致的短路问题,这不仅增强了电池的安全性,还明显提高了循环寿命。此外,先进的电解液配方与隔膜设计进一步优化了电池内部的离子传输路径,减少了电阻损失,使得锂金属电池在快速充放电性能方面展现出良好潜力,满足了现代社会对高效能源存储技术的迫切需求。深圳全固态密封干燥箱系统