商机详情 -

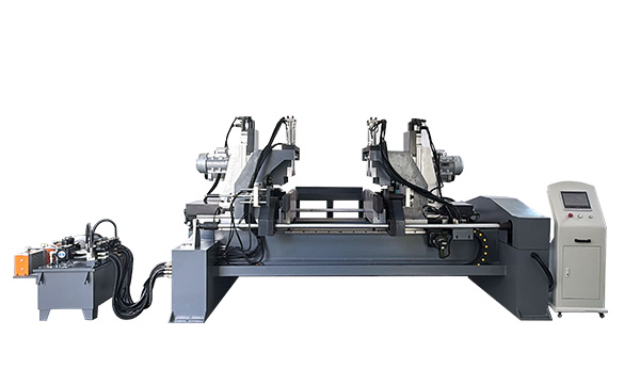

小型铣打机全自动加工

智能工艺优化系统,实现加工参数自适应匹配设备配备先进的智能工艺优化系统,内置超过1000种材料加工参数数据库,可根据工件材料特性自动推荐比较好切削参数。系统通过实时负载监测,动态调整进给速率,有效避免刀具过载损坏。加工过程三维仿真模块可在实际加工前验证程序正确性,智能防撞系统实时监测各轴位置,预防设备碰撞事故。独特的声发射检测系统能识别刀具磨损状态,提前预警并自动调整切削参数,确保加工质量持续稳定。这套智能系统使设备操作门槛降低,新操作员经过短期培训即可胜任复杂工件的加工任务。内置加工参数库,针对不同材料自动匹配良好转速、进给与冷却方案,实现一键操作。小型铣打机全自动加工

铣打机

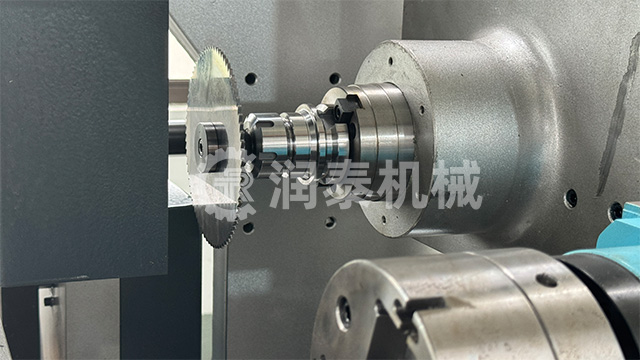

精密主轴系统,打造加工性能的全自动铣面打孔机搭载德国技术的精密主轴系统,采用陶瓷轴承支撑和油气润滑技术,确保在高速运转工况下的持久稳定性。主轴最高转速达12000rpm,通过动态平衡校正达到G0.4级平衡精度,有效抑制高速加工时的振动现象。创新的主轴热管理系统通过循环油冷装置,将主轴工作温度控制在±1℃范围内,彻底解决因温升导致的精度漂移问题。主轴锥孔采用HSK-A63规格,配合高刚性拉刀机构,确保刀具在重切削条件下的装夹稳定性。这套精密主轴系统使得设备在加工难切削材料时也能保持表现,刀具寿命提升达40%以上。湖北圆钢铣打机推荐集成工业物联网网关,设备运行数据、加工参数、产能统计实时上传MES系统,构建透明化数字工厂。

为追求效率,设备在动态性能上实现了重大突破。直线轴加速度高达1.2G,快速移动速度达60m/min,大幅减少了空行程时间。机械结构经过有限元分析优化,具备极高的刚性与阻尼特性,有效抑制了高速运动下的振动。特别优化的加减速控制算法,使得设备在保持高速的同时,确保了运动的平稳性与定位的精确性。这些特性共同保证了设备在高速、高负载的加工条件下,依然能长期稳定运行,平均无故障运行时间(MTBF)突破3000小时,超凡的动态性能与稳定性,确保高效高产

精密智造,一机到位!

全自动铣面钻孔中心孔,重新定义高效加工您是否还在为铣面与钻孔的多工序转换、重复定位带来的精度损耗与时间浪费而困扰?我们的全自动铣面钻孔机是您的比较好解决方案。本设备集高精度铣削与高速钻孔攻丝功能于一体,采用刚性极强的铸铁床身与精密直线导轨,确保在重切削工况下的***稳定性。搭载智能数控系统与伺服驱动,实现±0.01mm的超高重复定位精度。只需一次装夹,即可自动完成工件的端面铣削、钻孔、倒角等多道工序,彻底消除工序误差,完美提升产品良品率。选择它,就是选择可靠与精细。 7x24小时连续稳定运行,是您不会疲倦的“打标工人”。

提升生产效率,降低运营成本与传统加工方式相比,全自动铣面打孔机可提升生产效率300%以上。通过工序集中化,减少了工件周转、重复定位等非加工时间。自动换刀系统可在3秒内完成刀具更换,较传统方式节省85%的换刀时间。设备电能回收系统可将制动能量反馈电网,节能效果达30%。统计数据显示,使用本设备后,单件产品加工成本可降低45%,厂房空间利用率提升60%,人力资源需求减少70%,投资回报周期缩短。设备配备智能刀具管理系统,通过RFID技术对每把刀具进行全生命周期管理。系统实时监测刀具使用时间、切削负荷,预测剩余寿命,自动提示更换时机。当发生刀具破损时,系统立即报警并自动调用备用刀具,比较大限度减少停机损失。高压内冷系统提供80bar冷却压力,有效延长刀具使用寿命。这些智能化的刀具管理功能,确保了加工过程的连续性和稳定性。全自动智能生产:配备自动上下料系统,实现从毛坯到成品的全程无人化作业,大幅提升生产效率。湖北圆钢铣打机推荐

从定位到打标,全程自动完成,效率比手动方式提升5倍以上。小型铣打机全自动加工

全自动铣面打标机的优势,源于其扎实可靠的机械铣削原理。与传统激光打标依靠表层化学反应或油漆喷码的附着不同,它采用度、高耐磨的硬质合金或金刚石旋转锉刀作为执行单元,通过精密的数控系统驱动,对工件表面进行物理式的微量材料去除。这种直接接触的加工方式,能够在金属本体上创造出深度可达0.1毫米至1.5毫米的凹坑,从而形成标识。正因为是物理去除,其标识具备的抗磨损、耐高温、防腐蚀特性,即使经历长期风雨侵蚀、剧烈摩擦或高温烘烤,标识依然坚如磐石,清晰可辨,这是非接触式打标技术难以企及的可靠性与持久性。小型铣打机全自动加工