商机详情 -

安庆空调模型制作流程

工业模型的魅力,在于它构建了一个让创意自由生长的场域。在这里,没有的对错,只有不断的试探与调整。一块被反复修改的油泥曲面,记录着美学与功能的博弈;一个可拆解的机械结构,承载着创新与可靠的平衡;一座微缩的工厂景观,凝聚着效率与安全的考量。当人们围着模型讨论时,语言往往显得多余,指尖的指向、眼神的停留、不由自主的触摸,都在传递着对器物本质的理解。这种跨越语言与专业的沟通,正是工业模型较珍贵的价值所在。微缩版喷气式战斗机模型涂装逼真,导弹挂架可装卸,尾翼舵面可微调,仿佛下一秒就能呼啸着划破云层。安庆空调模型制作流程

工业模型

一、工业模型的基因图谱:历史脉络与技术解构工业模型的发展与人类工业史紧密相连。在工业初期,木质或金属材质的实体模型承担着传递设计理念的重任。瓦特改良蒸汽机时,通过亲手制作的黄铜模型,反复验证气缸与活塞的配合精度,推动蒸汽动力的广泛应用。这种以手工技艺为主要的制作方式,彰显着早期工业家对机械原理的深刻理解与执着追求。随着现代工业体系的完善,工业模型逐渐形成精细的分类体系。在航空航天领域,风洞试验模型堪称飞行器的 “摇篮”。常州手办模型设计模型采用模块化设计,可拆解为缸体、燃油系统等单元,辅助理解复杂机械的协同运作逻辑。

工业模型的时间维度,承载着器物文明的进化轨迹。在设计博物馆的展柜里,上世纪四十年代的收音机模型仍散发着独特的时代气息:木质外壳的弧线带着手工刨削的温度,金属网罩的纹路透着对装饰艺术的眷恋,旋钮的阻尼感藏着对人机交互的早期探索。而当代的智能音箱模型,则用哑光塑料与金属网的碰撞,演绎着极简主义的克制;可拆卸的模块化设计,暗示着产品生命周期的延长理念;隐藏式的触控区域,展现着对无形交互的追求。这些跨越时空的模型,像一部立体的百科全书,记录着不同时代人们对 “好用” 与 “好看” 的理解,也揭示着器物如何塑造生活方式的秘密。

宁德时代在研发麒麟电池时,借助多物理场仿真模型,模拟电池在充放电过程中的热传导、电化学反应与结构应力变化,成功将电池能量密度提升至 255Wh/kg,续航里程突破 1000 公里。这种基于模型的正向设计方法,使研发周期缩短 40%,试错成本降低 60%。智能制造的升级离不开工业模型的深度参与。富士康郑州工厂部署的数字孪生生产线,通过实时采集设备运行数据,在虚拟空间中构建出 1:1 的产线镜像。AI 算法对模型数据进行分析,自动优化机器人作业路径与物料配送策略,使生产线换型时间从 4 小时缩短至 20 分钟,设备综合效率提升至 92%。通过制作工业模型,设计师可以在产品开发的早期阶段发现潜在的问题,并进行优化和改进。

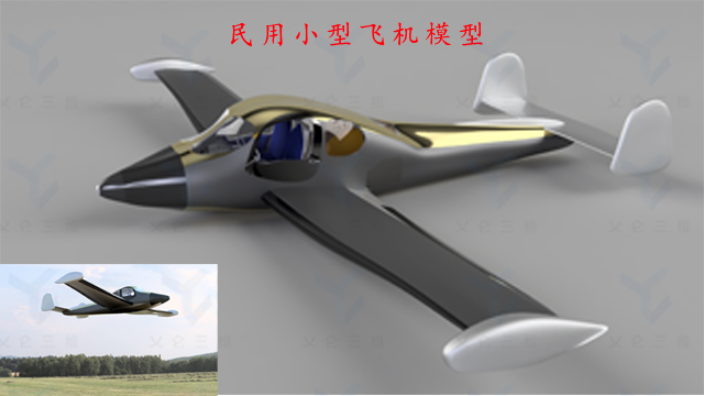

设计师们会先制作缩小比例的整机模型,将其置于风洞实验室中,观察气流如何掠过机翼、尾翼与机身。模型表面覆盖着一层薄薄的荧光涂料,在高速气流的冲刷下,涂料会形成流动的纹路,清晰地展示出气流分离的临界点与涡流产生的位置。这些用肉眼可见的现象,比任何公式推导都更能让设计团队理解空气动力学的奥秘。他们会根据模型呈现的问题,修改机翼的后掠角,调整发动机的安装位置,再制作新的模型进行验证。这种循环往复的过程,让飞行器的每一处细节都在实体模型的检验中逐渐趋于完美。塑料注塑成型模型,注塑机料筒可旋转,喷嘴处模拟熔料注入,模具顶出制品瞬间,展现精密制造魅力。淮南环保设备模型设计

智能塑料加工模型,集成机械臂与传感器,LED 灯光指示生产流程,展现工业 4.0 时代的自动化魅力。安庆空调模型制作流程

传统模型制作工艺承载着工业匠心的温度。以油泥模型为例,德国保时捷公司至今保留着手工雕刻车身模型的传统,工匠通过毫米级精度的刮削与打磨,将设计师的曲线美学转化为真实触感。随着五轴联动加工中心、电火花加工技术的普及,金属模型的制造精度已突破微米级,满足航空航天领域对零部件的严苛要求。数字技术的融入彻底革新了工业模型的制作范式。3D打印技术通过选择性激光烧结(SLS)、熔融沉积成型(FDM)等工艺,实现了拓扑优化结构的快速制造。在医疗器械领域,北京3D打印研究院利用生物3D打印技术,成功制造出具有血管仿生结构的骨修复支架,其孔隙率与力学性能与人体骨骼高度匹配。安庆空调模型制作流程