商机详情 -

重庆质检用纤维直径报告系统哪家技术强

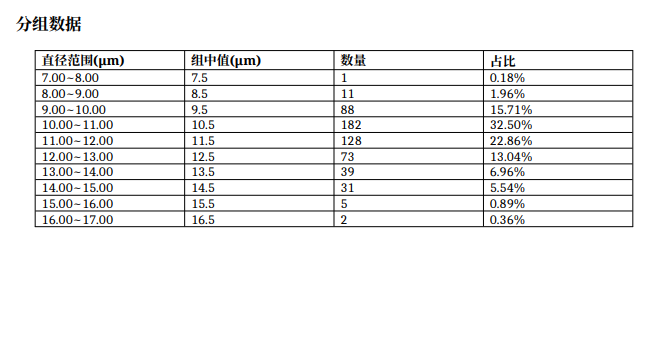

在纺织、医疗、材料科学等领域,纤维直径检测是质量控制的关键环节。传统人工检测依赖显微镜观察和手动测量,耗时耗力且误差较大。而纤维直径报告系统通过人工智能 + 高清扫描仪技术,实现了检测流程升级。系统采用高精度扫描仪对玻片样本进行数字化处理,结合 AI 算法自动识别并测量每一根纤维的直径。 3 分钟即可生成包含纤维束数量、平均直径、标准差、变异系数等参数的专业报告,每日可处理超 200 份样本,单次计数纤维量突破 5000 根。更重要的是,系统支持多人云端协同审核,确保结果精细可靠,同时所有数据长久存储于云端,便于追溯与分析。对于深色样本,其 “褪色光扫描” 技术无需化学褪色处理,直接呈现清晰图像,大幅提升检测效率与安全性。

扫码枪录入样品信息提升流程效率;重庆质检用纤维直径报告系统哪家技术强

检测标准化建设:全过程质控体系系统内置符合ISO2076:2020、GB/T16988等23项国际标准的检测流程。从制样环节开始,智能玻片压片机自动控制0.5N·m夹持力矩,确保样本分布均匀度CV值<8%。扫描阶段采用NIST可溯源的标准刻度尺进行每日自动校准。数据分析模块包含异常值Grubbs检验、数据正态性Shapiro-Wilk验证等统计质控步骤。报告系统生成符合FDA21CFRPart11要求的电子签名报告,审计追踪记录保留长达10年。通过ILAC互认实验室比对,系统间测量偏差控制在0.3μm以内,满足出口商品检测认证要求。山东科研级纤维直径报告系统行业应用案例支持自定义检测参数,适应不同客户特殊需求。

系统以 0.1μm 级精度全片扫描芳纶纤维,自动识别直径异常区域,检测数据完全符合国军标 GJB 5338-2004。某直升机制造商应用后,芳纶复合材料抗冲击强度标准差降低 52%,产品通过美国陆军严苛测试。传统检测需逐根测量,耗时超 4 小时 / 样本,而系统 3 分钟完成 240 根检测,年节省检测成本 200 万元。

汽车地毯的纤维直径不均会导致磨损不均。系统自动统计地毯样本中纤维直径分布,AI 算法关联耐磨测试数据,指导工艺参数调整。某汽车内饰企业应用后,地毯耐磨寿命延长 35%,客户投诉率下降 60%。

3D 打印线材的纤维直径偏差会导致挤出不稳定。系统检测不同直径线材的流动性,AI 模型发现直径偏差超 5% 时打印层厚误差增加 30%。某耗材厂商据此优化纺丝工艺,其线材打印精度从 ±0.1mm 提升至 ±0.05mm。

碳纤维直径的均匀性决定 3D 打印制品的强度。系统自动统计碳纤维增强线材中纤维直径分布,AI 算法关联拉伸强度数据。某复合材料公司借此技术将制品强度标准差降低 40%,成功进入航空航天领域供应链。 自动防误操作系统避免 99% 的人为错误!

纤维智能分析算法:从二维到三维的重构突破传统二维检测局限,系统采用结构光三维扫描技术,通过相位偏移法重建纤维立体形态。结合U-Net++网络实现纤维重叠区域智能分割,准确识别多层交叠纤维节点。三维曲率分析模块可计算纤维扭曲度、卷曲弹性模量等高级参数。针对异形截面纤维(如三叶形、中空纤维),开发非对称轮廓拟合算法,支持自定义截面模板库。实验数据显示,对80D/144F超细旦纤维束,三维重构误差<0.8%,比SEM检测效率提升20倍,为功能性纤维研发提供关键数据支撑。智能算法自动生成标准化报告,含直径分布曲线与统计分析。医用级纤维直径报告系统推荐

历史数据追溯与趋势分析助力工艺优化;重庆质检用纤维直径报告系统哪家技术强

3D 打印线材直径偏差超 3% 会造成喷头堵塞,打印失败率高达 25%。系统检测线材直径分布,AI 算法优化挤出参数。某耗材厂商应用后,打印成功率从 75% 提升至 96%,客户投诉率下降 80%。

碳纤维直径不均导致打印制品强度离散,废品率超 15%。系统统计碳纤维直径分布,AI 算法关联力学性能数据。某科技公司借此技术将制品强度标准差降低 50%,成功进入航空航天供应链。

复合材料中纤维直径偏差超 10% 时,层间剪切强度下降 30%。系统自动测量纤维直径分布,AI 算法优化铺层设计。某航空材料企业应用后,复合材料强度合格率从 82% 提升至 97%。 重庆质检用纤维直径报告系统哪家技术强