商机详情 -

轴承故障监测

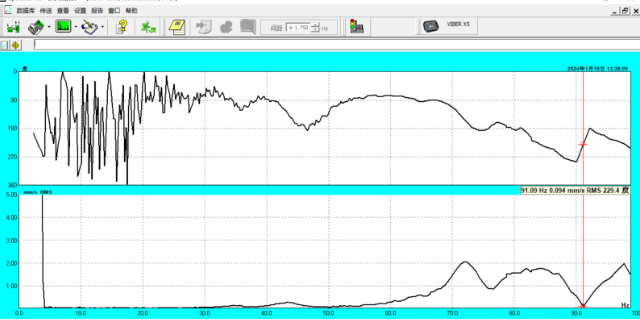

振动信号分析是振动检测的**,不同的分析方法适用于不同类型的故障诊断,目前主流的分析方法包括:一是时域分析,通过分析振动信号在时间域上的特征参数,判断振动强度与冲击特性。常用参数包括:有效值(RMS),反映振动的平均强度,是判断设备整体振动是否超标的**指标;峰值,反映振动的比较大幅值,可判断是否存在冲击性振动;峰值因子(峰值/有效值),对早期冲击性故障(如轴承点蚀、齿轮断齿)敏感,正常设备的峰值因子通常为2-4,故障早期可升至5-10;峭度,对微小冲击信号极为敏感,能在故障早期(如轴承滚动体微小剥落)就发现异常,正常设备峭度约为3,故障时可升至5以上。振迪检测振动检测分析一站式解决方案,让您的设备在振动检测分析方面不再是难题!轴承故障监测

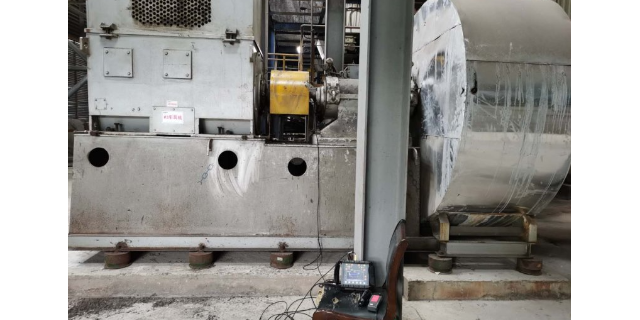

不同类型的振动对应着不同的设备故障:例如,轴承外圈磨损会导致振动信号中出现 2 倍工频(设备转速频率)的谐波成分;齿轮断齿会引发冲击性振动,在频谱图中表现为 “边频带” 特征;电机定子绕组故障则会导致振动信号中出现 100Hz(工频 50Hz 的 2 倍)的特征频率。通过识别这些振动特征,便可反向推断设备的故障类型与严重程度。振动检测服务的**原理,是基于 “振动信号与设备状态的关联性”,通过 “信号采集 - 数据处理 - 特征分析 - 故障诊断” 的流程,实现对设备健康状态的评估。炼焦厂设备状态监测振迪检测振动检测服务,专业团队,VMI技术,保障您的设备健康运行。

往复式压缩机常用于需要高压气体的场合,其工作原理决定了其运行中会产生***的振动。活塞往复运动、曲柄连杆机构运转以及气体脉动等都会引起设备振动。进行振动检测的目的在于,监测压缩机机体的振动水平和特征,判断是否存在异常。这有助于早期发现如活塞杆松动、曲轴箱内部磨损、轴承故障或管路共振等问题,防止因振动过大导致的部件损坏或连接松动,保障生产安全。有效的振动检测能帮助评估压缩机的运行状态,指导维护工作。振迪检测是专业的振动检测服务商,我们能为您的往复式压缩机提供专业的振动监测服务,确保其安全稳定运行。

变压器是电力系统中用于改变电压的关键设备。虽然不像旋转机械那样明显,但变压器在运行中也会因铁芯磁致伸缩、绕组电磁力等因素产生振动和噪声。进行振动检测的目的在于,监测变压器的振动特征和噪声水平,分析其变化。这有助于早期发现如铁芯松动、绕组变形或局部放电等潜在问题,防止故障扩大导致绝缘损坏或短路,保障电网安全稳定运行。有效的振动检测能帮助评估变压器的运行状态,指导预防性维护。振迪检测是专业的振动检测服务商,我们提供专业的振动检测服务,助您保障电力设备安全。振迪检测的振动检测服务涵盖了各种行业和设备类型。

第四步是报告生成与建议。技术人员根据分析结果,生成标准化检测报告,报告内容包括设备基本信息、检测方案、数据图表(时域波形图、频谱图、趋势图)、分析结论(如设备健康等级、故障类型、严重程度)以及维护建议(如继续监测的周期、需更换的部件、调整措施)。报告生成后,技术人员会与客户沟通,解释分析结果,解答客户疑问,并根据客户需求提供后续服务(如跟踪监测、故障排除指导、维护方案优化)。振迪检测在振动检测领域拥有超过 20 年的经验,始终将 “技术**” 作为核心竞争力,构建了 “人才 + 设备” 的双重技术保障体系。振迪检测的振动频谱分析行家团队通过多年经验积累,能够准确判断各类设备振动异常的原因,并提供解决方案。工业楼面振动分析

振迪检测,振动检测准确可靠,让您的设备故障无所遁形。轴承故障监测

设备振动异常若未及时处理,可能引发严重安全事故:例如,风机叶轮因不平衡导致振动加剧,可能造成叶轮断裂、叶片飞出,伤及操作人员;高压泵因轴承故障引发振动,可能导致泵体密封失效,泄漏易燃易爆或腐蚀性介质。振动检测服务通过及时发现这些隐患,为设备安全运行筑起“防线”。某矿山企业的矿井通风机,承担着井下通风供氧的关键作用。一次振动检测中,振迪检测技术人员发现风机转子振动的1倍工频幅值从1.2mm/s升至8.5mm/s,远超《旋转机械振动标准》(ISO10816)规定的4.5mm/s合格阈值,判断为转子严重不平衡。企业立即停机检查,发现风机叶片因积尘不均导致质量分布失衡,若继续运行可能引发叶片脱落,造成井下通风中断,危及矿工生命安全。通过及时清理叶片积尘并进行动平衡校正,通风机恢复正常运行,避免了安全事故的发生。轴承故障监测