商机详情 -

河南无人化新材料直径自动化检测设备哪家技术强

碳化硅纤维的直径检测数据可用于生产设备的调整,传统手工检测数据不准可能导致设备调整不当。《新材料直径自动化检测设备》的精细数据能为生产设备的参数调整提供准确依据,确保设备处于比较好运行状态,提高碳化硅纤维的生产质量和效率。硅酸铝纤维的检测数据是企业进行质量改进的重要依据,传统手工检测数据的不精细限制了质量改进的效果。《新材料直径自动化检测设备》提供的可靠数据,能让企业准确找到质量问题的症结所在,制定有效的改进措施,持续提升硅酸铝纤维的质量。传统手工检测氧化铝纤维,在检测过程中需要接触纤维,可能对纤维造成二次污染或损伤。《新材料直径自动化检测设备》的自动化检测流程无需人工接触纤维,避免了对氧化铝纤维的二次影响,保证了纤维的原始状态,让检测结果更真实。降低人工误差;提升数据一致性。河南无人化新材料直径自动化检测设备哪家技术强

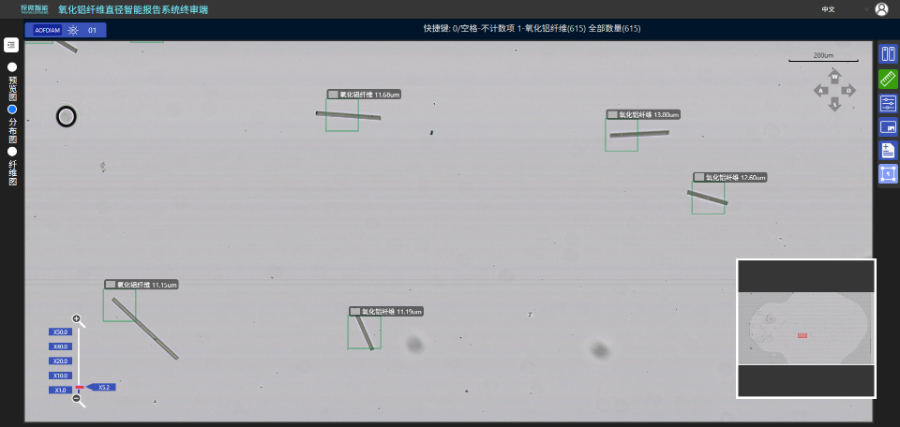

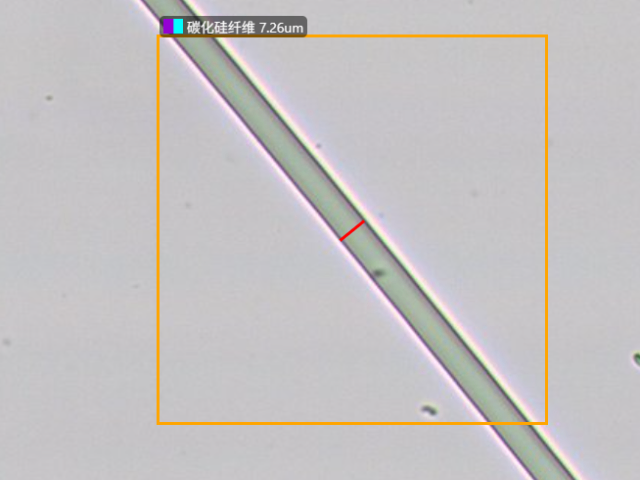

对于碳化硅纤维的检测,传统手工方式在处理纤维弯曲等情况时,很难准确测量其实际直径,常因测量部分不准确而影响数据有效性。《新材料直径自动化检测设备》能智能识别纤维的笔直部分并计算直径,去除弯曲等影响数据的情况,确保测量结果的真实性。这一功能让碳化硅纤维的直径检测更精细,为其在高温环境下的应用提供了可靠的质量依据。

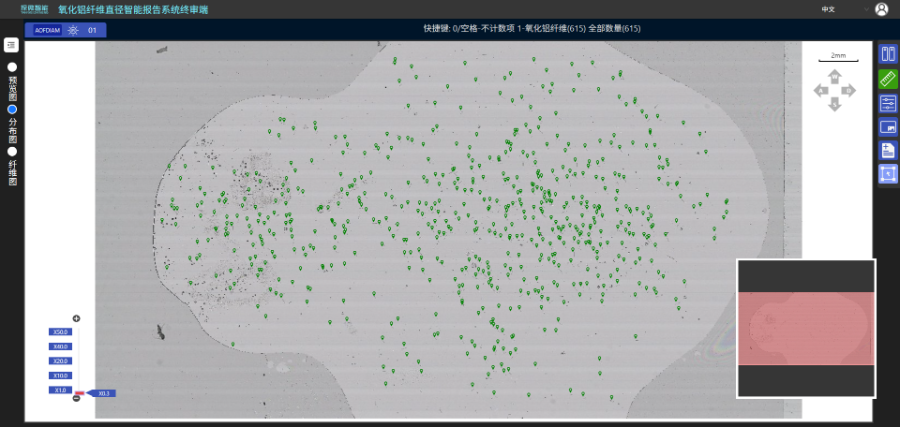

硅酸铝纤维生产企业采用传统手工检测,往往需要花费大量时间在数据整理和报告生成上,影响了检测效率。《新材料直径自动化检测设备》不仅检测速度快,还能自动生成报告,节省了数据处理时间。报告中详细的直径分布信息,让企业能快速掌握产品质量状况,及时调整生产策略,提高生产效率,在市场竞争中占据优势。 河南无人化新材料直径自动化检测设备哪家技术强可分析纤维直径与生产工艺的关联性吗?

针对纤维直径分布的边缘数据,《新材料直径自动化检测设备》采用特殊算法进行精细补全。纤维束边缘的纤维易因超出检测视野导致直径数据缺失,传统设备会直接舍弃这些数据,影响分布分析的完整性。该设备通过边缘识别技术,对视野外的纤维直径进行合理推算补全,确保边缘区域的纤维也能纳入分布统计,使参与计算的纤维数量增加 10%-15%。这种补全算法经过大量数据验证,推算误差 < 0.1μm,保证了分布分析的全面性,尤其适合对边缘纤维质量要求较高的产品检测。

《新材料直径自动化检测设备》的远程操作功能支持授权人员在异地控制设备。当技术人员不在车间时,可通过加密的远程客户端登录设备系统,查看实时检测数据、调整检测参数或启动新的检测任务。例如在家中即可监控夜间无人值守的设备运行状态,发现直径分布异常时远程调整参数,无需赶到车间现场。这种远程能力提升了设备管理的灵活性,尤其适合企业的多厂区管理或技术人员紧急支援场景。针对纤维直径分布的历史数据查询,《新材料直径自动化检测设备》提供高级检索功能。企业需要追溯过去的分布数据时,传统设备的查询方式单一,难以快速定位所需信息。该设备支持按纤维类型、检测时间、分布特征(如峰值直径、带宽)等多条件组合检索,例如查询 “2024 年第二季度所有峰值直径在 5-6μm 的氧化铝纤维分布数据”,检索结果可在 10 秒内呈现,并支持导出对比分析。这种高效检索能力为质量追溯、工艺改进提供了便捷的数据支持。检测数据可追溯;满足质量管控要求。

针对卷曲形态的纤维,设备的形态矫正算法准确计算等效直径。卷曲的硅酸铝纤维在传统检测中易被误判为直径过大,该算法通过分析卷曲周期、弧度等参数,将卷曲纤维的三维形态转换为等效直纤维直径,更科学地评估其实际应用时的性能。这种创新算法解决了卷曲纤维检测的技术难题,为这类纤维的质量评估提供了合理方法。

设备对纤维直径分布的湿度适应性检测,能在不同湿度环境下保持数据稳定。传统检测在高湿度环境中,硅酸铝纤维易因吸湿团聚导致直径测量偏大,而该设备通过湿度补偿算法,在相对湿度 30%-80% 范围内,直径分布数据偏差控制在 0.1μm 以内。某南方生产企业在梅雨季使用时,即使车间湿度达 75%,检测的氧化铝纤维分布峰值仍与标准环境下一致,避免了因环境湿度波动导致的工艺误判,确保全年检测数据的可靠性。 检测效率远超传统手工方式!浙江生产用新材料直径自动化检测设备替代人工方案

自动排除堆叠、破碎的纤维;河南无人化新材料直径自动化检测设备哪家技术强

针对用于光伏组件背板的耐候性纤维,《新材料直径自动化检测设备》可分析直径分布与紫外线老化抗性的关系。光伏背板用硅酸铝纤维需在户外长期承受紫外线照射,直径分布不均会导致局部老化速度差异。该设备通过模拟紫外线老化试验,生成的报告能关联老化前后的直径分布变化,发现分布带宽 < 0.3μm 的纤维,老化后的直径变化率比宽分布纤维低 15%。某光伏企业利用该数据优化纤维生产,使背板的耐候寿命提升至 25 年,组件功率衰减率降低 2%,设备的专项检测能力为新能源领域的材料可靠性提供了保障。河南无人化新材料直径自动化检测设备哪家技术强