商机详情 -

合肥薄板压铆螺母技术

压铆连接的强度源于材料形变后的应力重新分布。当上模施加压力时,薄板首先经历弹性变形阶段,此时应力与应变成正比;当压力超过材料屈服强度后,进入塑性变形阶段,材料产生不可逆形变。压铆的关键在于控制塑性变形的范围,使连接部位形成足够的“锁合”面积,同时避免形变扩散至非连接区域导致结构弱化。此外,压铆后的残余应力也会影响连接性能——适当的残余压应力可提升抗疲劳能力,而拉应力则可能成为裂纹萌生的起点。因此,工艺设计需通过调整模具形状、压力参数等手段,优化连接部位的应力状态。薄板压鉚件可以用于制作便携式设备。合肥薄板压铆螺母技术

为确保薄板压铆螺钉的质量符合标准和使用要求,生产企业需进行严格的质量检测。这包括原材料检测、生产过程监控、成品检验等多个环节。通过全方面的质量检测手段,可以确保压铆螺钉的稳定性和可靠性。随着制造业的不断发展和技术创新的不断推进,薄板压铆螺钉的市场需求将持续增长。特别是在汽车、电子、家电等领域中,对高质量、高性能的紧固件产品需求不断增加。这将为薄板压铆螺钉的生产企业带来更多的市场机遇和发展空间。为了适应市场需求的变化和技术发展的趋势,薄板压铆螺钉的生产企业需不断进行技术创新和产品研发。这包括改进生产工艺、提高产品质量、开发新型材料等多个方面。通过技术创新手段的应用和推广,可以不断提升薄板压铆螺钉的市场竞争力和使用价值。成都不锈钢薄板压铆螺钉技术铆釘的材质和处理工艺对连接的导电性能有影响。

残余应力是薄板压铆工艺中难以避免的现象,其产生源于材料在变形过程中的不均匀塑性流动。残余应力的存在会影响薄板的尺寸稳定性、疲劳寿命以及抗腐蚀性能。例如,残余拉应力可能加速薄板表面的裂纹扩展,降低其疲劳强度;残余压应力则可能抑制裂纹扩展,提高薄板的耐腐蚀性。为控制残余应力,需从工艺参数优化与后处理两方面入手。在工艺参数方面,通过调整压铆力、压铆速度以及保压时间,使薄板变形更加均匀,减少残余应力的产生;在后处理方面,采用退火、振动时效或喷丸强化等技术,消除或重新分布残余应力。例如,退火处理可通过加热薄板至再结晶温度以上,使其内部晶粒重新排列,从而降低残余应力。

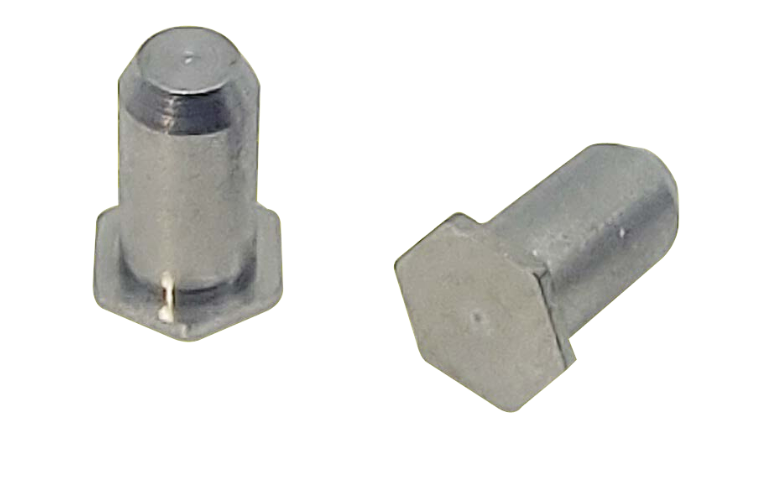

薄板压铆工艺的熟练掌握需要操作人员具备多方面的知识和技能。除了要了解薄板压铆的基本原理和工艺流程外,还需要掌握相关设备的操作和维护技能。操作人员需要能够根据不同的薄板材质和产品要求,合理调整设备的参数,确保压铆过程的顺利进行。同时,操作人员还需要具备一定的质量意识和问题解决能力。在压铆过程中,如果发现产品质量出现问题,能够及时分析原因并采取有效的措施进行解决。此外,随着薄板压铆工艺的不断发展,操作人员还需要不断学习和更新知识,跟上技术发展的步伐,提高自身的综合素质。铆釘的选择对薄板压鉚的效果有明显影响。

为适应多品种、小批量生产需求,薄板压铆工艺需具备柔性化能力。例如,采用快速换模系统可缩短模具更换时间至5分钟以内,通过模块化设计实现不同规格铆钉的快速切换;结合数控技术,一台压铆机可兼容多种薄板厚度与铆钉类型,减少设备投资;引入柔性夹具,通过气动或电动驱动调整夹紧范围,适配不同形状薄板的定位需求。柔性化改进还需配套建设工艺数据库,存储不同零件的压铆参数(如压力、速度、保压时间),便于快速调用与优化。此外,需培训操作人员掌握多品种生产技能,例如通过模拟软件进行虚拟压铆训练,提升其对不同工艺的适应能力。薄板压鉚件连接方法提高了材料的利用率。上海薄板压铆螺母市场报价

薄板压鉚件对于提升产品的维修便利性有积极影响。合肥薄板压铆螺母技术

压铆产品的环境耐受性是其可靠性的重要指标。在高温环境下,材料可能因热膨胀导致连接部位应力变化,甚至引发松弛;在低温环境下,材料韧性降低,可能因冲击载荷导致裂纹。此外,潮湿或腐蚀性环境可能加速连接部位的腐蚀,降低其承载能力。为提升环境耐受性,需在材料选择、表面处理与工艺设计阶段进行针对性优化。例如,选用耐腐蚀材料或涂层可延长产品在潮湿环境中的使用寿命;通过调整压铆参数增加连接部位的预紧力,则可提升产品在振动或冲击环境下的可靠性。环境耐受性测试是验证产品性能的关键环节,需模拟实际使用场景进行长期或加速试验。合肥薄板压铆螺母技术