商机详情 -

福建气动夹具怎么用

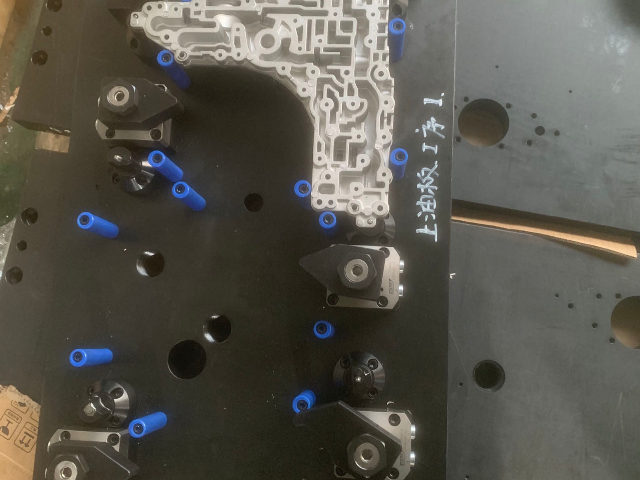

快速定位工装夹具是提升批量加工效率的重要装备,其通过标准化定位销、基准块与夹紧机构的协同设计,可将单件工件装夹时间从传统夹具的 5-8 分钟缩短至 1-2 分钟,尤其适配五金冲压、精密铸造件等批量生产场景。使用时,只需将工件贴合夹具基准面,推动夹紧手柄或启动气动 / 液压驱动件,即可完成精确定位,重复定位误差可控制在 0.02mm 以内,有效减少因人工定位偏差导致的废品率。这类夹具的关键在于定位基准与工件加工需求的高度匹配,例如针对圆形工件需设计 V 型定位块,针对方形工件则需直角基准面。昆山定丽可根据您的工件外形尺寸、加工工艺要求,定制专属快速定位工装夹具,优化定位结构与夹紧方式,同时提供装夹调试培训。若您正受批量加工定位效率低的困扰,欢迎电话咨询昆山定丽获取解决方案。气压夹具的售后服务是否及时,能快速解决问题?福建气动夹具怎么用

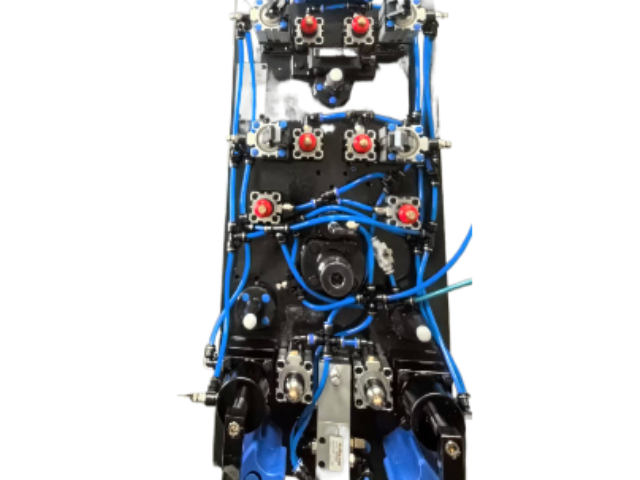

液压与气压夹具的混合联动系统,为复杂生产线提供了全能解决方案。重型承重部件用液压夹具(30-50kN 夹持力)固定,轻型辅助件用气压夹具(1-5kN 夹持力)装夹,通过 PLC 系统实现动作协同,装夹效率比单一夹具提升 2 倍以上。例如在农机变速箱组装线,混合夹具系统可同时完成壳体与齿轮的装夹。昆山定丽能根据生产线需求,定制混合联动夹具系统,提供整体调试服务。若您需要复杂生产线的夹具方案,欢迎随时电话咨询昆山定丽,获取专属定制服务。浙江工业夹具供应商家工装夹具可定制,能适配特殊形状工件加工!

液压夹具与真空吸附技术的结合,为薄壁工件加工提供了高效解决方案。这类复合夹具以液压系统提供基础夹持力(通常 10-25kN),搭配真空吸盘形成分布式吸附力,可将 0.5-2mm 厚的钛合金、铝合金薄板牢牢固定,避免传统装夹导致的隆起变形。使用时需先通过液压油缸定位工件边缘,再启动真空系统吸附平面,确保夹持力均匀分布,特别适合航空航天蒙皮、电子外壳等精密薄壁件加工。昆山定丽可根据工件尺寸与材质,定制液压 - 真空复合夹具,优化吸盘布局与压力参数,还能提供现场调试指导。若您有薄壁件加工的装夹难题,欢迎电话咨询昆山定丽获取解决方案。

耐高温工装夹具专为焊接、热处理、高温锻造等高温加工场景设计,其重要部件采用耐热合金钢材(如 310S 不锈钢、Inconel 合金)制造,表面经氮化处理增强耐磨性,可在 300-800℃的高温环境下长期稳定工作,避免普通夹具因高温变形导致的定位失效。使用时需根据加工温度选择适配材质 ——300-500℃场景可选 304 不锈钢夹具,500-800℃场景则需选用高温合金夹具;同时需定期检查夹具热变形量,每季度用百分表检测定位基准的偏差,确保加工精度。例如汽车底盘焊接生产线,耐高温工装夹具可承受焊接电弧高温,保障焊点位置精度;轴承热处理工序中,夹具能稳定夹持工件完成高温淬火。昆山定丽可根据您的高温加工温度范围与工件特性,定制耐高温工装夹具,进行高温载荷测试验证性能。若您在高温环境下有夹具需求,欢迎电话咨询昆山定丽了解材质选型与定制细节。工装夹具的包装结实吗,运输过程不会损坏?

气压夹具的集成化控制:现代气压夹具越来越注重集成化控制,通过将多个气缸、电磁阀、传感器等元件集成在一起,实现对夹具动作的集中控制和协调。集成化控制使得气压夹具的结构更加紧凑,占地面积小,同时也提高了系统的响应速度和控制精度。在自动化生产线中,集成化的气压夹具可以与生产线的控制系统无缝对接,实现自动化的装夹、加工和卸料过程。例如在手机外壳的自动加工线上,集成化的气压夹具能够根据加工工序的要求,自动调整夹紧力和夹紧位置,配合机床完成铣削、钻孔、抛光等一系列加工动作,提高了生产效率和自动化水平。此外,集成化控制还便于对气压夹具的工作状态进行集中监控和故障诊断,提高了设备的可靠性。气压夹具无漏油风险,使用过程更安全!浙江工业夹具特价

液压夹具通过液压阀操作,新手学习后可快速上手!福建气动夹具怎么用

气压夹具的快速换模功能与机器人联动,打造了高效自动化生产线。通过标准化快换接口,气压夹具可在 3-5 分钟内完成夹爪更换,适配 3-8 种不同工件加工,配合机器人抓取系统,实现每分钟 20-35 件的装夹效率。例如在汽车零部件生产线,机器人与气压夹具协同作业,换产时间缩短 60%。使用时需定期润滑快换接头,确保插拔顺畅。昆山定丽可定制机器人适配的快换式气压夹具,提供接口对接调试服务。若您想升级自动化生产线,可联系昆山定丽定制方案,欢迎来电咨询。福建气动夹具怎么用