商机详情 -

东莞国产麻花钻头招商加盟

麻花钻头在不同材料中的应用:麻花钻头的性能因加工材料的不同而有所差异。加工铝合金时,应该选择大螺旋角、锋利的切削刃,以避免材料粘刀;加工不锈钢时,需要使用钴高速钢或硬质合金钻头,并配合充足的冷却液;对于复合材料(如碳纤维),则需要特殊的金刚石涂层钻头以减少分层和毛刺。木材和塑料的加工则要求钻头具有较大的排屑槽和较小的切削角度,以防止材料撕裂。了解不同材料的特性并选择合适的钻头是确保加工质量的关键。工业干活选苏氏 1/2 柄钻,12.7mm 的柄部是标准的,适配大多数设备,钻孔过程稳,很少出故障。东莞国产麻花钻头招商加盟

螺旋角是麻花钻头螺旋槽的倾斜角度,通常在25°至40°之间。螺旋角的大小直接影响钻头的排屑能力和切削力。较大的螺旋角(如30°-40°)适合加工软质材料(如铝、铜等),因为其排屑顺畅且切削力较小;较小的螺旋角(如25°-30°)则更适合加工硬质材料(如钢、铸铁等),因为其刚性更强,能够承受更大的切削力。此外,特殊设计的螺旋角还可以减少钻孔时的振动,提高加工精度。因此,在设计或选择麻花钻头时,螺旋角是一个需要重点考虑的参数。镀钛麻花钻头大概价格苏氏加长钻长度能到 600mm,在工业深孔加工中很有优势,1 到 16mm 的孔都能钻,适配很多场景。

航空配件厂在加工高硬度合金零件时,普通钻头显得力不从心。这类零件材质特殊,硬度极高,普通钻头要么根本无法钻动,要么在钻削过程中极易出现崩刃现象,一旦崩刃,零件就会报废,造成巨大损失。苏氏高钴麻花钻通过在高速钢中添加 8% 钴元素,明显提升了硬度和强度。面对高硬度合金零件,它能够轻松应对,钻削过程顺畅,不易发生崩刃情况。这使得航空配件厂在加工过程中,能够保证钻孔精度,极大地减少了零件报废率。不仅降低了原材料浪费带来的成本损失,还能确保产品质量达到航空配件的严格标准,提升了客户对企业的信任度,为企业赢得更多合作机会。

麻花钻的切削部分设计:切削部分呈锥形,由两个主切削刃、两个副切削刃和一个横刃组成。主切削刃是前刀面与后刀面的交线,承担主要切削工作;副切削刃是刃带与后刀面的交线,起修光孔壁作用;横刃是两个后刀面的交线,其存在使钻尖处轴向力增大。合理设计切削刃的角度(如前角、后角、刃倾角等)可改善切削性能。螺旋槽作用:螺旋槽是沿钻头轴线方向的螺旋形沟槽,主要作用有三:一是形成前刀面,确定前角大小,影响切削的难易程度;二是排屑通道,螺旋角越大,排屑能力越强,加工塑性材料时需较大螺旋角(18°-30°),加工脆性材料时螺旋角可小些(10°-15°);三是输送切削液,帮助冷却和润滑切削区域。苏氏高钴钻里的 8% 钴很有用,在工业上用着特别耐磨,钻不锈钢这些材料时,钻头能用更久,少换几次。

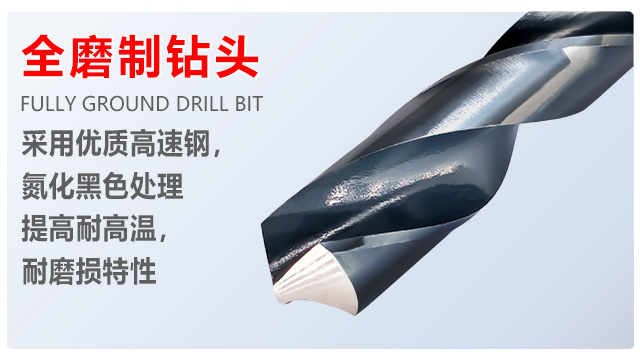

麻花钻头的结构组成:麻花钻头由柄部、颈部和工作部分构成。麻花钻头的柄部是夹持和传递动力的部位,直柄适用于≤13mm 的钻头,主要靠摩擦力传递扭矩;锥柄适用于>13mm 的钻头,主要通过莫氏锥度与主轴连接,其扁尾可防止打滑。麻花钻头的颈部是柄部与工作部分的过渡段,便于磨削时退刀和打标记。麻花钻头的工作部分包括切削部分和导向部分,切削部分承担切削的任务,导向部分起引导和修光孔壁的作用。深孔麻花钻长径比大(>5),常采用内冷却结构,排屑槽更深;阶梯麻花钻有多个直径段,可一次加工出阶梯孔;群钻是修磨后的改良型,切削刃呈三尖七刃,降低轴向力,提高寿命;还有偏心麻花钻、内冷式麻花钻等特殊类型,适应不同加工需求。41. 同时,切削液还能起到润滑作用,使排屑更顺畅。深圳全磨麻花钻头推荐

26. 对于软材料,较小的顶角有助于提高切削效率。东莞国产麻花钻头招商加盟

在钻孔作业的领域里,工具的优劣直接决定了效率与成果。苏氏镀钛麻花钻,正是一款能让您的钻孔工作如虎添翼的得力工具。我们的镀钛麻花钻,表面采用先进的镀钛技术,形成一层坚硬且光滑的涂层。这层神奇的涂层,硬度极高,使得钻头能轻松应对各类金属、木材、塑料等材质。无论是在硬邦邦的合金钢上开孔,还是在韧性十足的硬木中钻孔,它都游刃有余,提升钻孔效率,减少频繁更换钻头的麻烦。钻头主体选用含高速钢(HSS)材质,高速钢具备出色的红硬性和耐磨性。持续钻孔作业时,即便因摩擦产生高温,其也能保持良好硬度和切削性能,不易变形与磨损,拥有超长使用寿命,为您节省成本,不管是大规模工业生产,还是日常零星钻孔,都稳定可靠。独特的麻花钻刃型,经精密计算与优化,钻孔时可精细切入材料,确保开孔位置准确无误,后续装配等工作更顺畅。考虑到不同场景需求,我们提供多种规格,从微小精细孔径到较大尺寸开孔,都能找到适配型号,一套钻头满足多样需求。而且,其螺旋槽设计精心,钻孔时能快速排屑,避免切屑堆积堵塞,保证作业连续性。选择苏氏镀钛麻花钻,就是选择高效、精细与耐用。 东莞国产麻花钻头招商加盟