商机详情 -

浙江HSSE麻花钻头专卖店

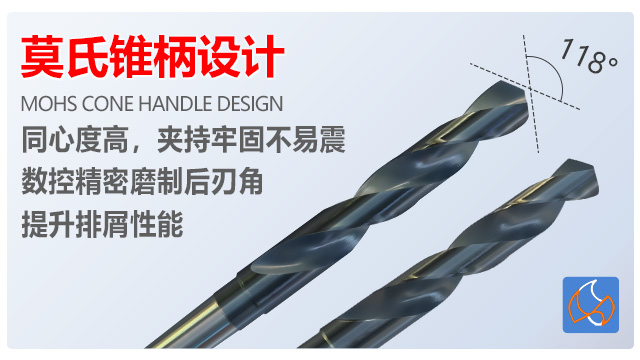

麻花钻头的结构组成:麻花钻头由柄部、颈部和工作部分构成。麻花钻头的柄部是夹持和传递动力的部位,直柄适用于≤13mm 的钻头,主要靠摩擦力传递扭矩;锥柄适用于>13mm 的钻头,主要通过莫氏锥度与主轴连接,其扁尾可防止打滑。麻花钻头的颈部是柄部与工作部分的过渡段,便于磨削时退刀和打标记。麻花钻头的工作部分包括切削部分和导向部分,切削部分承担切削的任务,导向部分起引导和修光孔壁的作用。深孔麻花钻长径比大(>5),常采用内冷却结构,排屑槽更深;阶梯麻花钻有多个直径段,可一次加工出阶梯孔;群钻是修磨后的改良型,切削刃呈三尖七刃,降低轴向力,提高寿命;还有偏心麻花钻、内冷式麻花钻等特殊类型,适应不同加工需求。苏氏高钴钻里加了 8% 的钴,在工业上用着特别耐磨,钻不锈钢这类难弄的材料也轻松,不用老换钻头。浙江HSSE麻花钻头专卖店

氮化钻 —— 抗冲击性,适用用于多个场景孔加工:氮化钻的基材经过调质处理,通过合理的加热和冷却工艺,使材料的冲击韧性达到 25J/cm²,在加工含有砂眼、杂质的铸件时,即使钻头突然遇到坚硬的杂质,也不易发生崩刃现象,提高了钻头在复杂工况下的可靠性。氮化层与基材的结合力达 80N 以上,经过 1000 次冲击测试也不会剥落,保证了氮化层能够长期稳定地发挥作用。可用于加工灰铸铁、球墨铸铁、45# 钢等多种常见工业材料,钻孔效率比普通钻头提升 25%,在各种不同的加工场景中都能表现出色。浙江HSE 麻花钻头批发苏氏加长钻 1~16mm 规格适配多种工业孔径需求,100~600mm 长度可深入工件,轻松完成工业深孔加工任务。

螺旋角对麻花钻头切削性能的影响:螺旋槽用于排屑和输送切削液,外圆上的刃带起导向和修光作用。螺旋角是螺旋槽的切线与钻头轴线的夹角,常用范围 18°-30°,直接影响排屑性能和切削力。增大螺旋角可增加前角,使切削更轻快,同时增强排屑能力,适合加工铝、铜等塑性材料(螺旋角可选 25°-35°);但螺旋角过大(如>30°)会降低钻头刚性,导致钻孔偏斜,加工钢件时一般取 20°-25°,铸铁等脆性材料因切屑呈崩碎状,螺旋角可减小至 15°-20°,以提高钻头强度。

麻花钻头的涂层技术解析:涂层技术通过在钻头表面沉积硬质薄膜(如 TiN、TiAlN、AlCrN),可将刀具寿命提高 2-5 倍。TiN 涂层(金黄色,硬度约 2000HV)能降低摩擦系数,减少粘屑,适用于碳钢和铸铁加工;TiAlN 涂层(灰黑色,硬度达 3000HV 以上)具有更高的耐高温性(抗氧化温度>600℃),适合高速切削不锈钢和钛合金;AlCrN 涂层(银灰色)在高温下能形成致密氧化膜,适用于航空航天领域的难加工材料。涂层厚度通常为 1-5μm,沉积工艺包括 PVD(物理的气相沉积)和 CVD(化学气相沉积),前者涂层结合力好,后者硬度更高。苏氏锥柄钻用的是莫氏锥柄,在工业大型设备上能装得很牢,还能做 13 到 40mm 的大尺寸,大孔也能轻松钻好。

麻花钻头断裂的预防措施与解决方法:钻头断裂的主要原因有:①轴向力过大(如进给量过大、横刃未修磨);②切削速度过高导致过热软化;③钻头刚性不足(长径比过大、机床振动);④工件材料硬质点冲击。预防措施包括:①合理选择切削参数,加工钢件时 v≤25m/min,f≤0.3mm/r;②修磨横刃,减小轴向力;③使用刚性好的机床和夹具,避免振动;④加工前检查工件表面,去除硬皮和杂质;⑤对于深孔或高硬度材料,采用分级钻孔或深孔钻头。一旦发生断裂,需分析断口形貌(如疲劳断裂、过载断裂),调整加工参数或更换钻头类型。苏氏高钴加长钻长 150 到 300mm,工业里钻深孔刚好,4 到 13mm 的孔能钻,耐磨的特性也很实用。上海全磨麻花钻头电话

苏氏 1/2 柄钻,柄部 12.7mm 规格标准化,适配多数工业钻孔设备,确保钻孔过程稳定,减少故障停机。浙江HSSE麻花钻头专卖店

麻花钻头的刃磨是保持其良好切削性能的重要环节。随着钻孔次数的增加,麻花钻头的切削刃会逐渐磨损,导致切削力增大、钻孔质量下降。此时,就需要对钻头进行刃磨。刃磨麻花钻头需要一定的技巧和经验,一般需要使用专门的刃磨设备,如砂轮。在刃磨过程中,要保证两条主切削刃的长度、角度以及横刃的形状符合要求。首先,将钻头的切削刃对准砂轮的边缘,以合适的角度进行磨削,使主切削刃恢复锋利。同时,要注意控制磨削量,避免过度磨削导致钻头切削刃变薄、强度降低。对于横刃,也需要进行适当的修磨,减小其轴向力。正确的刃磨能够使麻花钻头恢复良好的切削性能,延长其使用寿命,降低加工成本。浙江HSSE麻花钻头专卖店