商机详情 -

北京UV胶效果

在电子设备的长期稳定运行中,湿气对PCB线路板的侵蚀是不可忽视的潜在威胁。作为电子产品的载体,PCB线路板面临着复杂的环境挑战,其中湿气引发的性能劣化问题尤为突出。当过多湿气侵入线路板,不仅会降低导体间的绝缘性能,还会加速金属导体的腐蚀进程。线路板上常见的铜绿现象,正是金属铜在湿气与氧气协同作用下发生化学反应的产物,这不仅影响线路板外观,更可能导致电路短路、信号传输异常等严重故障。

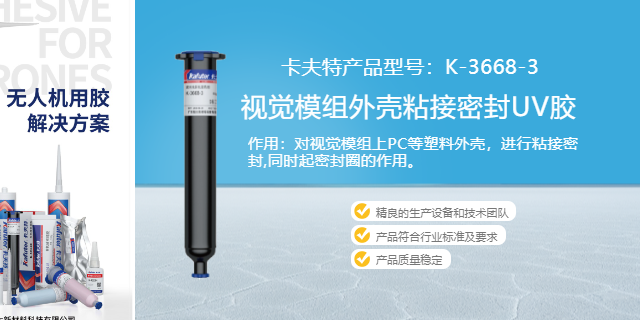

为保障PCB线路板的可靠性与使用寿命,三防漆的防潮性能成为关键防护要素。一款好的三防漆需具备高效的阻湿能力,在PCB表面形成致密的防护膜,有效隔绝外界湿气的渗透。其防潮性能的优劣,直接关系到线路板在高湿度环境下的工作稳定性。通过专业的防潮性能测试,如恒定湿热试验、盐雾测试等,可系统评估三防漆在不同湿度条件下的防护效果,判断其抵御湿气侵蚀的能力。 与 AB 胶相比,卡夫特UV 胶固化速度快,无需长时间等待。北京UV胶效果

在UV光固胶的实际应用中,光源波长是影响固化效果与粘接质量的关键要素。紫外线光谱的不同波段特性,直接决定了光固胶聚合反应的效率与完整性,合理选择适配波长是确保工艺稳定性的重要前提。

紫外线依据波长划分为UVA、UVB、UVC、UVV四个波段,各波段能量分布与穿透特性存在差异。UV光固胶的固化原理基于光引发剂对特定波长紫外线的吸收,激发单体发生聚合反应。其中,UVA波段(315-400nm)与光引发剂的吸收峰高度匹配,成为光固胶固化的主要能量来源,尤以365nm和395nm波长应用比较多。这两个波长的紫外线兼具较强的穿透能力与能量输出,既能确保胶层表面快速固化,又能深入底层触发充分交联。

若光源波长选择不当,极易引发系列应用问题。使用波长偏离产品适配范围的紫外线照射,可能导致光引发剂无法有效吸收光能,出现固化速率迟缓、胶层发软发粘等现象。对于厚度较大的涂胶场景,若波长穿透性不足,还会造成底层未完全固化,严重削弱粘接强度与耐候性能。这些问题不仅影响生产效率,更可能导致产品质量隐患。

湖北高透明度UV胶注意事项卡夫特UV 胶在光学镜片粘接中的透光性优势有哪些?

UV胶有着无可比拟的固化速度优势。使用时,只要一经紫外线照射,短短几秒就能瞬间完成固化,完全无需漫长等待,极大地缩短了操作耗时,提高了工作效率。

反观AB胶,在固化速度上就逊色许多。它需要经历一定的反应时间,相对而言固化进程较为缓慢。通常情况下,AB胶至少需要24小时才能实现完全固化。并且,AB胶的固化时间受温度因素的影响比较大。在胶水本身能够承受的温度区间内,呈现出温度越高、固化速度越快的特性。这意味着在使用AB胶时,若想加快固化,可适当调控环境温度,但务必把控在胶水耐受范围内,以免影响胶水性能。

在UV胶的粘接工艺中,被粘材料的透光性能是影响固化效果与粘接强度的重要要素。UV胶依赖紫外线引发聚合反应,材料对光的透过能力直接决定胶层接收光能的效率,进而影响交联程度与粘接性能。

UV胶固化的本质是光引发剂吸收特定波长紫外线后激发单体聚合,这一过程高度依赖光能的有效传递。透光性优异的材料,如玻璃、光学级塑料等,能够减少紫外线在传输过程中的衰减,确保胶层充分吸收光能,实现深度固化粘接。相反,透光性差的材料,如金属、陶瓷或填充大量颜料的工程塑料,会削弱紫外线强度,导致胶层表面固化而内部交联不足,形成“假固化”现象,严重降低粘接可靠性。

实际应用中,材料透光性的影响不仅体现在种类差异,还与厚度、杂质含量等因素相关。即使是透光性良好的玻璃材质,若厚度过大或存在气泡、杂质,也会阻碍紫外线穿透。因此,在选择UV胶粘接方案时,需综合评估材料透光特性与胶液固化需求,优先选择光透过率高、厚度适中的基材,并优化光源参数以弥补材料对光能的损耗。

有机硅胶固化后残留异味是否正常?

高温高湿测试是评估 PCB 板三防漆防水防潮性能的严苛验证手段,其重点在于通过模拟极端环境下的温湿度协同作用,考验涂层的结构稳定性与阻隔能力。

这种测试机制直击材料的本质特性:当涂覆三防漆的 PCB 板处于高温环境时,胶层分子链会发生松弛,硬度降低的同时分子间隙扩大,形成潜在的渗透通道。此时引入 85% 以上的高湿度环境,水汽会借助这些间隙加速向涂层内部渗透,放大涂层缺陷对防护性能的影响。这种 “高温软化 + 高湿侵蚀” 的组合测试,比单一环境测试更能暴露涂层的薄弱点。

测试的判定标准聚焦于 PCB 板的功能完整性 —— 在规定时长的极端环境暴露后,若线路板的电路导通性、信号传输等**功能无异常,说明三防漆在分子间隙扩大的情况下仍能有效阻断水汽侵入,形成了稳定的防护屏障。反之,功能异常则表明涂层在温湿度协同作用下出现防护失效,需从配方设计或涂覆工艺层面优化。 仿生关节卡夫特UV胶耐弯折测试标准?河南强度高粘性UV胶效果验证

在电子设备组装中,卡夫特UV 胶用于芯片、屏幕等部件的粘结,保障产品轻薄与高性能。北京UV胶效果

清洁与烘板是确保三防漆防护效能的基础工序,其作用在于消除基材表面的干扰因素,为涂层附着创造理想条件。线路板涂覆前需彻底去除表面的灰尘、油污及氧化层,这些杂质若未被去除,会在涂层与基材间形成隔离层,不仅降低附着力,还可能成为潮气渗透的通道,埋下后期腐蚀的隐患。

彻底的清洁处理能提升基材表面能,增强三防漆的浸润性。通过溶剂擦拭或超声波清洗等方式,可去除生产过程中残留的助焊剂、指印等污染物,确保涂层与线路板表面形成连续的分子间结合,这对高密度线路板尤为重要 —— 细微缝隙中的杂质若未去除,可能导致局部防护失效。

烘板工序需在 60℃条件下持续 10-20 分钟。这一参数设置既能有效蒸发基材吸附的潮气,又避免高温对元器件造成损伤。水分的彻底去除可防止涂覆后出现:若线路板残留湿气,固化过程中水汽蒸发会在涂层内部形成气泡,破坏防护的完整性。

从实践效果看,烘板后趁热涂敷能进一步提升附着质量。此时基材表面处于热活化状态,分子运动更活跃,可促进三防漆与基材表面的化学键合,减少界面缺陷。尤其在环境湿度较高的地区,趁热操作能降低空气中水汽再次附着的概率,保障清洁效果的持久性。 北京UV胶效果