商机详情 -

四川塑料拉伸膜厚度

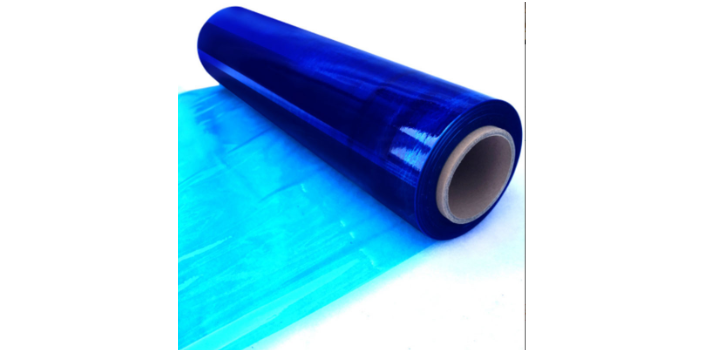

拉伸膜(Stretch Film)是一种具有优异弹性记忆性能的高分子塑料薄膜,主要由线性低密度聚乙烯(LLDPE)材料制成。作为现代包装领域的材料,拉伸膜通过其独特的拉伸性能(通常可达200%-300%的伸长率)和自粘性,实现了对货物的高效捆扎与固定。在物流运输和仓储领域,拉伸膜的功能体现在三个方面:首先,它能够通过预拉伸技术产生持续的束缚力,将零散货物紧密包裹成整体;其次,其优异的抗穿刺性能可有效保护产品免受运输途中颠簸和摩擦的损害;第三,透明或彩色的薄膜特性便于货物识别和库存管理。这些特性使拉伸膜成为替代传统捆扎材料(如绳索、钢带)的理想选择。在物流运输中,拉伸膜能够有效固定和保护货物,防止在运输过程中的移动和损坏。四川塑料拉伸膜厚度

拉伸膜的质量评估需要依据多项国际标准进行系统测试。拉伸性能是关键的指标,通常按照ASTM D882标准测试,拉伸膜的断裂伸长率应达到400%以上。抗穿刺性能测试模拟运输过程中可能遇到的尖锐物冲击,采用落镖冲击法(ASTM D1709)进行评估。粘性测试包括剥离粘性和剪切粘性两个方面,需要使用专业的粘性测试仪。其他重要指标还包括雾度(透明度)、抗紫外线性能(QUV老化测试)、耐低温性能(-30℃冷弯测试)等。在实际应用中,还需要进行模拟运输测试,将包裹好的托盘进行振动、倾斜等测试,评估其在实际物流环境中的表现。国际品牌通常执行比行业标准更为严格的内控标准,以确保产品质量的稳定性。内蒙古橘色拉伸膜厂家拉伸膜凭借其弹性与柔韧性,在物流包装中可紧密贴合货物,有效防止运输途中的晃动与损坏。

预拉伸技术是拉伸膜应用的重大革新,其原理是在缠绕前先将薄膜机械拉伸至接近极限(通常200%-300%),利用材料的弹性记忆功能持续回缩产生捆扎力。相比直接缠绕,预拉伸带来三重效益:一是降低膜耗,同样托盘货物用膜量减少40%-50%;二是提高包装稳定性,因预拉伸后分子链定向排列,抗撕裂强度提升30%;三是改善作业效率,预拉伸缠绕机速度比常规机型快20%。某快消品企业年使用200吨拉伸膜,采用预拉伸技术后年节约材料成本280万元。技术关键点在于精确控制拉伸比率,过度拉伸会导致膜断裂,不足则影响束缚力。现代设备配备伺服控制系统,能根据膜厚自动优化拉伸参数,实现包装效果。

拉伸膜的生产主要采用流延法或吹膜法两种工艺。流延法生产的薄膜具有更好的透明度和厚度均匀性,但设备投资较大;吹膜法成本较低,但产品性能稍逊。现代拉伸膜生产线通常配备在线厚度检测系统,可以实时监控并调整薄膜厚度,确保产品质量稳定。在生产过程中,温度控制尤为关键,挤出机各段的温度需要精确控制在±2℃范围内。添加剂的加入时机和分散均匀性也直接影响产品性能,如增粘剂(PIB)通常在第二挤出机加入,需要充分的熟化时间才能发挥较好的效果。一些创新工艺如多层共挤、在线电晕处理等技术的应用,使得拉伸膜的性能得到提升。目前,生产线已经实现智能化控制,可以通过大数据分析优化工艺参数。拉伸膜的材料特性使其具有优良的拉伸强度和回弹性,适用于各种形状和大小的物品包装。

现代拉伸膜的生产主要采用流延法或吹塑法。流延法通过熔融挤出LLDPE树脂后平铺冷却成型,制成的薄膜厚度均匀、透明度高,适合对包装外观要求严格的应用场景。吹塑法则通过环形模头吹胀熔融树脂形成管状膜,其产品具有更好的横向拉伸性能,但表面光滑度稍逊。近年来,随着材料科学的进步,多层共挤技术成为主流,通过叠加不同性能的聚乙烯层(如粘性层、增强层),提升了薄膜的强度和耐候性。例如,纳米复合材料的使用使拉伸膜在厚度减少20%的情况下仍能保持相同抗拉强度,既降低成本又符合环保趋势。此外,预拉伸技术的应用让薄膜在包装前先被机械拉伸至特定倍数,大幅减少膜材用量,一些先进生产线甚至能实现能耗降低30%的同时提升包装效率50%。缠绕拉伸膜通过轻松缠绕,实现货物的稳固固定,是仓储与运输过程中不可或缺的包装工具。宁夏PE拉伸膜材质

拉伸膜的包装方式简单易学,操作人员经过简单培训即可掌握,降低了企业的培训成本。四川塑料拉伸膜厚度

传统PE拉伸膜的不可降解特性引发严峻的环保问题,全球每年产生约300万吨废弃拉伸膜,10%-15%被有效回收。为应对这一挑战,行业正从三个维度突破:材料革新方面,生物基PE(以甘蔗等植物为原料)已实现商业化应用,碳足迹减少60%;物理回收体系逐步完善,通过清洗造粒设备可将废旧膜再生成垃圾袋等制品;化学回收技术如热解油化能将PE还原为基础油料。值得注意的是,厚度减量化成为重要趋势,通过纳米增强技术,现代拉伸膜已从传统25μm降至12-15μm仍保持同等性能,联合利华等企业借此实现年减塑800吨。欧盟法规要求2030年前所有包装膜含30%再生材料,倒逼企业加速绿色转型。未来,可完全生物降解复合拉伸膜或将成为解决方案,目前其成本仍是传统膜的3-5倍。四川塑料拉伸膜厚度