商机详情 -

茂名家用电器BMC模具公司

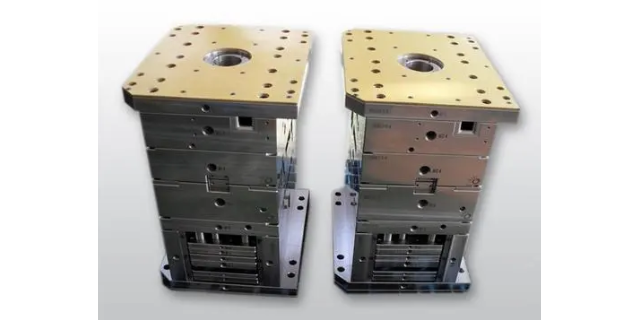

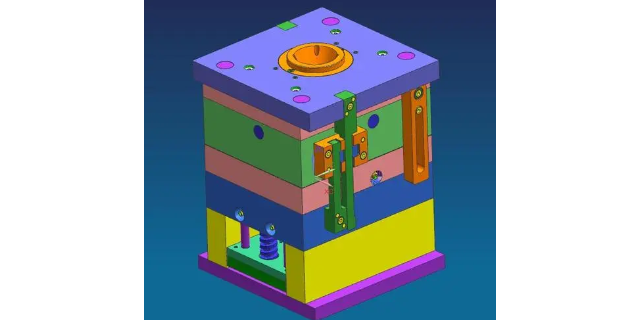

大型注塑BMC模具的问题:处理大型注塑BMC模具的尺寸和重量是一个巨大的挑战。这意味着经常要付出额外的劳动、对工具的需求、多样的设备以及潜在的误差。如果选择合适的加工中心来生产大型注塑BMC模具,许多问题就可以减轻或者避免,同时也能够简化设备,完全转变潜在的精确性问题。生产大型注塑BMC模具较大的花费是机械成本。能够生产大型注塑BMC模具的机器都非常昂贵,因此,拥有多功能的机器是进入这一市场的首要条件,例如,加工毛坯和抛光。一旦选择了合适的机器,即使在同一台设备上,也能够进行毛坯加工和抛光,且保持精确性。模具的冷却水道布局合理,缩短制品冷却时间,提高生产节拍。茂名家用电器BMC模具公司

新能源充电桩需长期暴露于户外环境,对材料的耐紫外线与耐湿热性能要求较高,BMC模具通过配方调整与工艺控制实现了性能突破。在充电模块外壳制造中,采用纳米二氧化钛改性的BMC材料,使制品紫外线加速老化试验寿命延长至3000小时,满足了沿海地区的使用需求。模具设计了迷宫式防水结构,通过模流分析优化了排气系统,使制品防水等级达到IP67,有效抵御了雨水侵入。在散热风扇罩生产中,模具集成了导流槽设计,使制品表面风阻降低20%,提升了散热效率。通过表面喷砂处理,制品与金属支架的粘接强度提升至8MPa,减少了松动风险。这些技术改进使BMC模具在新能源充电设施领域获得普遍应用,推动了基础设施的可靠性升级。浙江高级BMC模具工艺模具的冷却水道采用不锈钢材质,避免锈蚀堵塞。

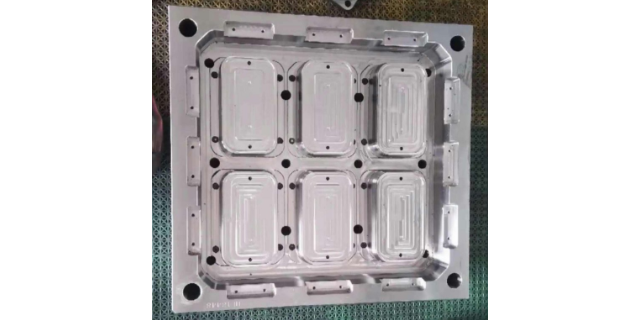

在批量生产中,BMC模具的效率提升对于降低生产成本和提高市场竞争力具有重要意义。为了提高生产效率,制造商通常采用多腔型模具结构,使单个模具能够同时生产多个制品。这种结构不只提高了生产效率,还降低了单位成本。同时,制造商还注重模具的自动化和智能化改造,引入先进的控制系统和传感器技术,实现模具的自动开合、自动脱模和自动检测等功能。这些改造不只提高了生产效率,还减少了人工干预和误差,提高了制品的一致性和稳定性。此外,制造商还通过优化生产流程和供应链管理等方式,进一步提高生产效率和市场响应速度。

BMC模具在建筑卫浴领域的应用不断拓展,为产品设计带来更多可能性。以SMC/BMC洗脸盆底座为例,该部件需具备防水、耐腐蚀和易清洁等特性。模具设计时,采用一体化成型技术,将多个功能部件集成于一个模具中,减少组装工序,提高生产效率。同时,模具表面经过特殊处理,可赋予制品细腻的纹理和丰富的色彩,满足不同装修风格的需求。在成型过程中,BMC模具通过精确控制固化时间,确保制品充分固化,避免因固化不足导致性能下降。此外,模具的脱模结构设计合理,可轻松实现制品与模具的分离,减少制品损伤。经过BMC模具生产的建筑卫浴部件,不只性能优异,而且设计新颖,深受市场欢迎。浇注系统是熔融塑料从注塑机喷嘴进入BMC模具型腔所流经的通道,它由主流道、分流道、浇口和冷料穴组成。

智能家居传感器对零部件的微型化与集成度要求日益提高,BMC模具通过精密加工技术实现了这一目标。在温湿度传感器外壳制造中,模具采用高速铣削加工,型腔精度达到±0.01mm,确保了电子元件的精确安装。通过嵌入金属导电件工艺,模具可一次性成型带电路连接的复杂结构,减少了组装工序。在红外感应模块生产中,模具设计了菲涅尔透镜集成结构,使制品光学性能提升15%,降低了功耗。采用微发泡技术,模具可生产壁厚0.2mm的超薄部件,满足了设备轻量化需求。这种微型化与集成化设计,使BMC模具在智能家居领域获得普遍应用,推动了产品功能的多样化发展。采用BMC模具生产的部件,耐油性能好,适合汽车零部件领域。苏州高质量BMC模具解决方案

模具的模腔表面电镀处理可提升耐腐蚀性,延长使用寿命。茂名家用电器BMC模具公司

BMC模具的制造精度直接影响制品性能,某技术团队采用五轴联动加工中心进行型腔精修,将轮廓度误差控制在±0.02mm以内。针对BMC材料流动性特点,模具流道设计采用渐变直径结构,从主流道直径12mm逐步过渡至分流道8mm,有效减少玻璃纤维取向差异。在排气系统方面,通过在分型面设置0.03mm宽的排气槽,配合真空辅助装置,使制品表面气孔率降低至0.5%以下。某复杂结构仪表壳模具通过模流分析优化进料点位置,将充模时间缩短至8秒,同时使制品各部位密度偏差控制在±2%范围内。茂名家用电器BMC模具公司