商机详情 -

深圳先进BMC模具排气系统

BMC模具的维护保养对于延长模具使用寿命和保证制品质量至关重要。在使用过程中,模具会受到材料、压力和温度等多种因素的影响,导致磨损和腐蚀等问题。为了保持模具的良好状态,制造商需要定期对模具进行清洁、润滑和检查等工作。清洁工作主要是去除模具表面的残留物和杂质,防止它们对模具造成腐蚀和磨损;润滑工作则是为模具的运动部件提供充足的润滑油,减少摩擦和磨损;检查工作则是检查模具的各个部件是否完好无损,如有损坏需要及时更换或修复。此外,制造商还需要建立完善的模具档案管理制度,记录模具的使用情况和维护历史,为模具的维修和更换提供依据。采用BMC模具生产的部件,耐酸碱性能好,适合化工容器领域。深圳先进BMC模具排气系统

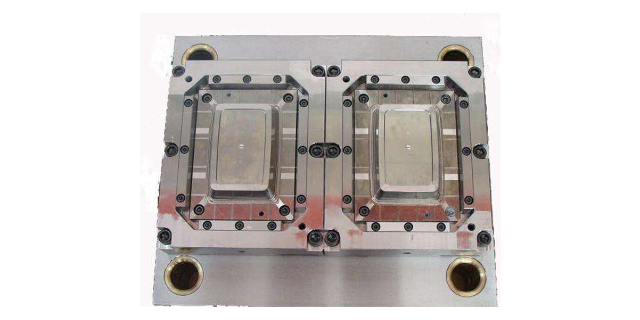

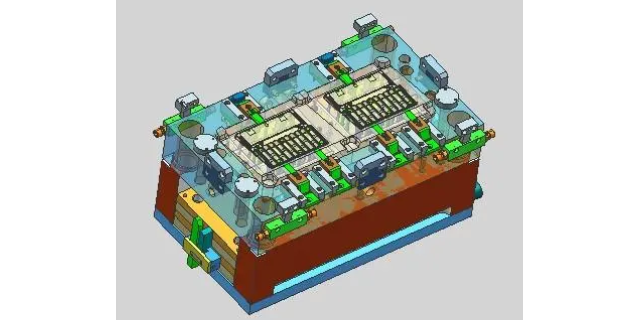

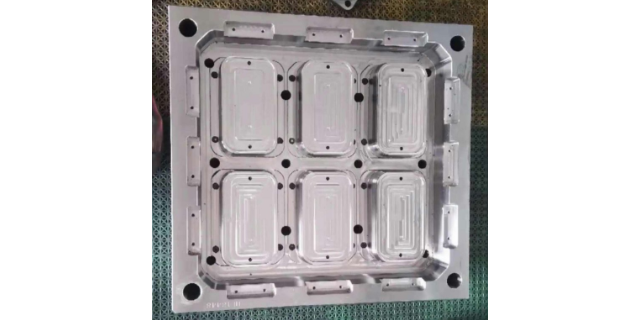

BMC模具的快速换模系统应用:缩短换模时间是提升BMC模具利用率的关键,某企业开发的磁性快换系统,通过在模具与压机平台间设置电磁吸附装置,使换模时间从2小时缩短至15分钟。该系统配合智能定位销,可自动识别模具型号并调整安装位置,定位精度达到±0.03mm。在温度控制方面,采用预埋式加热管与快速接头,使模具预热时间减少40%。某多品种生产线通过该系统,设备综合效率(OEE)从65%提升至82%,同时将模具库存量降低30%,卓著减少了资金占用。惠州大规模BMC模具在注塑成型过程中,为了将型腔内的空气排出,常常需要开设排气系统。

BMC模具在汽车零部件制造领域扮演着重要角色。以汽车前灯支架为例,BMC材料凭借其优异的机械性能和耐热性,成为制造该部件的理想选择。在模具设计阶段,工程师需充分考虑BMC材料的流动性特点,优化流道布局,确保玻璃纤维在充模过程中保持完整,避免因纤维断裂导致制品强度下降。同时,模具的冷却系统设计也至关重要,合理的冷却水道分布可有效控制制品收缩率,减少翘曲变形。在成型过程中,通过精确控制模压温度、压力和固化时间,可获得尺寸稳定、表面光洁的前灯支架,满足汽车行业对零部件精度和可靠性的严格要求。此外,BMC模具还可用于制造汽车保险丝盒、电池壳体等部件,其轻量化特性有助于降低整车重量,提升燃油经济性。

随着科技的不断进步和市场的不断变化,BMC模具技术也在不断创新和发展。未来,BMC模具将更加注重数字化、智能化和绿色化等方面的发展。数字化技术将进一步应用于模具设计、制造和检测等环节,提高模具的精度和效率;智能化技术则将使模具具备自动调整、自动优化和自动诊断等功能,提高生产过程的自动化水平;绿色化技术则将注重模具的环保和可持续性发展,采用可回收材料和节能设计,减少对环境的影响。同时,BMC模具还将不断拓展其应用领域和市场空间,满足更多行业和客户的需求。为了减少繁重的BMC模具设计和制造工作量,注塑模大多采用了标准模架。

在建筑卫浴领域,BMC模具因其耐腐蚀、易清洁和美观大方的特点而受到青睐。例如,SMC/BMC洗脸盆底座、马桶盖板以及浴缸边框等制品,均通过BMC模具压制成型。这些模具设计时,注重制品的外观质量和尺寸精度,采用先进的模面抛光和精细加工技术,使制品表面光洁如镜,色泽均匀。同时,BMC模具还考虑了制品的安装便捷性和密封性,确保制品在使用过程中不会出现漏水或松动等问题。在卫浴洁具的结构框架制造中,BMC模具能够形成坚固耐用的结构,承受较大的载荷和冲击力,提高产品的安全性和稳定性。吹瓶机、烘箱型号齐全,操作简单,成功率高,适用性广,适用于PET,PP,PE,PC,PS等各种塑料聚酯。惠州先进BMC模具设计加工

模具的流道末端设置冷料井,避免冷料进入模腔影响制品质量。深圳先进BMC模具排气系统

在航空航天领域,BMC模具的应用前景广阔。以飞机内饰件为例,该部件需具备轻量化、较强度和阻燃性能。BMC模具通过采用特殊材料配方和先进的成型工艺,确保制品满足航空航天领域对材料性能的严格要求。模具设计时,充分考虑制品的复杂结构和轻量化需求,优化模具结构,减少材料浪费。同时,模具的排气系统设计合理,可有效排出模腔内的气体,防止制品内部产生气泡或裂纹。在成型过程中,通过精确控制模压温度和压力,确保材料充分固化,提高制品强度。此外,模具的脱模结构设计科学,可轻松实现制品与模具的分离,减少制品损伤。经过BMC模具生产的航空航天部件,不只性能优异,而且重量轻,有助于提升飞行器的燃油经济性。深圳先进BMC模具排气系统