商机详情 -

数字化多芯光纤连接器生产

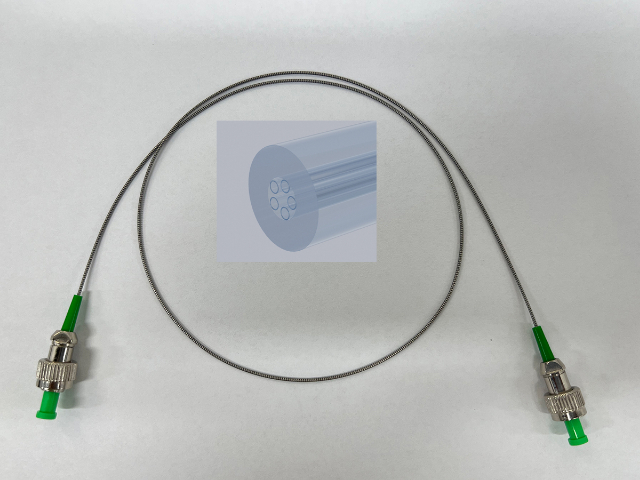

在AI算力驱动的光通信产业升级浪潮中,MT-FA多芯光组件的供应链管理正面临技术迭代与规模化生产的双重挑战。作为800G/1.6T光模块的重要耦合器件,MT-FA组件的精密制造要求贯穿全供应链环节。从原材料端看,低损耗MT插芯的玻璃材质纯度需控制在±0.01%以内,光纤凸出量的公差需压缩至±0.5μm,这要求供应商建立从石英砂提纯到光纤拉制的垂直整合体系。生产过程中,多芯阵列的研磨角度需通过五轴联动数控机床实现42.5°±0.1°的精密控制,同时采用非接触式激光干涉仪进行实时检测,确保端面全反射特性。在封装环节,自动化点胶设备需实现多通道并行涂覆,胶水固化曲线需与光纤热膨胀系数匹配,避免应力导致的偏移。这种技术密集型特征使得供应链必须构建研发-生产-检测三位一体的质量管控体系,例如通过建立数字化孪生工厂模拟不同温湿度环境下的组件性能,将良品率从92%提升至98%以上。多芯光纤连接器在印刷设备中,实现控制信号快速传递,提升印刷精度。数字化多芯光纤连接器生产

多芯MT-FA光组件的回波损耗优化是提升光通信系统稳定性的重要环节。回波损耗(RL)作为衡量光信号反射损耗的关键指标,其数值高低直接影响光模块的传输效率与可靠性。在高速光通信场景中,如400G/800G数据中心与AI算力网络,多芯MT-FA组件需同时满足低插损(≤0.35dB)与高回损(≥60dB)的双重需求。传统直面端面设计易因菲涅尔反射导致回波损耗不足,而通过将光纤阵列研磨为特定角度(如8°、42.5°)并配合抗反射膜(ARCoating)技术,可有效抑制反射光能量。实验数据显示,采用42.5°全反射设计的MT-FA接收端,配合低损耗MT插芯与物理接触(PC)研磨工艺,可将回波损耗提升至65dB以上,明显降低反射光对激光源的干扰,避免脉冲展宽与信噪比(S/N)下降。此外,V形槽基片的精密加工技术可将光纤间距误差控制在0.1μm以内,确保多通道信号传输的一致性,进一步减少因端面间隙不均引发的反射损耗。天津空芯光纤连接器生产空芯光纤连接器支持模块化设计,便于用户根据需求进行升级和扩展。

多芯MT-FA光纤连接器作为高密度光传输系统的重要组件,其维修服务需要兼具技术深度与操作精度。该类连接器采用多芯并行设计,单根连接器可承载数十甚至上百芯光纤,普遍应用于数据中心、5G基站及超算中心等对传输密度要求极高的场景。其维修难点在于多芯同时对准的工艺要求,微米级的轴向偏差或角度偏移都可能导致整组通道的插入损耗超标。专业维修服务需配备高精度显微对中系统,结合自动化测试平台,对每个通道的回波损耗、插入损耗进行逐项检测。维修流程通常包括外观检查、清洁处理、端面研磨、干涉仪检测及性能复测五个环节,其中端面研磨需采用定制化研磨盘,根据不同芯数调整压力参数,避免多芯间因研磨不均产生高度差。对于因机械应力导致的微裂痕,需通过红外热成像技术定位损伤点,配合环氧树脂填充工艺进行修复。维修后的连接器需通过48小时连续老化测试,确保在-40℃至85℃温变环境下性能稳定,满足TIA-568.3-D标准中对多芯连接器的可靠性要求。

多芯MT-FA光组件的端面几何设计是决定其光耦合效率与系统可靠性的重要要素。该组件通过精密研磨工艺将光纤阵列端面加工为特定角度的反射镜结构,例如42.5°全反射端面,配合低损耗MT插芯实现光信号的高效转向与传输。这种设计使光信号在端面发生全反射后垂直耦合至光电探测器阵列(PDArray)或激光器阵列,明显提升了多通道并行传输的集成度。端面几何参数中,光纤凸出量(通常控制在0.2±0.05mm)与V槽间距(Pitch)精度(±0.5μm以内)直接影响耦合损耗,而端面粗糙度(Ra<10nm)与角度偏差(±0.5°以内)则决定了长期运行的稳定性。例如,在800G光模块中,MT-FA的12通道阵列通过优化端面几何,可将插入损耗降低至0.35dB以下,同时确保各通道损耗差异小于0.1dB,满足AI算力集群对数据一致性的严苛要求。此外,端面几何的定制化能力支持8°至42.5°多角度研磨,可适配CPO(共封装光学)、LPO(线性驱动可插拔光学)等新型光模块架构,为高密度光互连提供灵活的物理层解决方案。多芯光纤连接器在边缘计算节点中,实现数据快速汇聚与分发处理。

多芯MT-FA光组件作为高速光通信系统的重要元件,其散射参数直接影响多通道并行传输的信号完整性。散射现象在此类组件中主要表现为光纤端面研磨角度、材料折射率分布不均匀性以及微结构缺陷引发的光场畸变。当多芯阵列采用特定角度(如42.5°)端面设计时,全反射条件下的散射光分布会呈现明显的角度依赖性——近轴区域以镜面反射为主,而边缘区域因微凸起或亚表面损伤可能产生瑞利散射与米氏散射的混合效应。实验数据显示,在850nm波长下,未经优化的MT-FA组件散射损耗可达0.2dB/通道,而通过超精密研磨工艺将端面粗糙度控制在Ra<3nm时,散射损耗可降低至0.05dB/通道以下。这种散射参数的优化不仅依赖于加工精度,还需结合数值孔径匹配技术,确保入射光束与光纤模式的耦合效率较大化。例如,当多芯阵列的V槽间距公差控制在±0.5μm范围内时,相邻通道间的串扰散射可抑制在-40dB以下,从而满足400G/800G光模块对通道隔离度的严苛要求。在智能电网中,多芯光纤连接器实现了变电站与调度中心的高速数据通信。西藏多芯光纤连接器型号有哪些

采用光子晶体光纤技术的多芯光纤连接器,实现了超宽带光信号的低损耗传输。数字化多芯光纤连接器生产

多芯光纤MT-FA连接器的认证标准需围绕光学性能、机械可靠性与环境适应性三大重要维度构建。在光学性能方面,国际标准明确要求单模光纤的插入损耗(IL)需≤0.35dB,多模光纤(如OM3/OM4/OM5)需≤0.70dB,回波损耗(RL)则需满足单模≥50dB(PC端面)或≥60dB(APC端面)、多模≥25dB的阈值。这些指标通过精密的光纤阵列排列与端面抛光工艺实现,例如采用42.5°斜端面全反射设计可有效降低光信号反射,同时通过V形槽基板固定光纤位置,确保多芯光纤的通道均匀性误差控制在±0.1dB以内。此外,标准还规定测试波长需覆盖850nm(多模)、1310nm/1550nm(单模),以验证不同传输场景下的性能稳定性。机械可靠性方面,连接器需通过500次以上的插拔测试,且每次插拔后插入损耗增量不得超过0.1dB,这要求导向销与套管的配合精度达到微米级,同时套管材料需具备高刚性以防止长期使用中的形变。环境适应性测试则涵盖-40℃至+85℃的存储温度与-10℃至+70℃的工作温度范围,确保连接器在极端气候或数据中心温控失效场景下的可靠性。数字化多芯光纤连接器生产