商机详情 -

东莞汽车电子线束

电子线束在汽车领域的关键作用:汽车堪称电子线束应用的典型场景。从车头的大灯、传感器,到车身的车门控制模块、车窗升降器,再到车尾的尾灯、倒车雷达,电子线束贯穿整车。它负责为各个汽车电器设备供电,同时传输控制信号。汽车电子控制系统依靠线束传递发动机转速、车速、油温等传感器信号,使车辆能根据这些信息准确调控,实现稳定行驶。在汽车智能化发展浪潮下,电子线束还需支持高清摄像头、雷达等智能驾驶辅助设备的数据高速传输,其性能优劣直接影响汽车的安全性、舒适性与智能化水平。电子线束设计采用屏蔽技术,提升电磁兼容性,减少信号干扰。东莞汽车电子线束

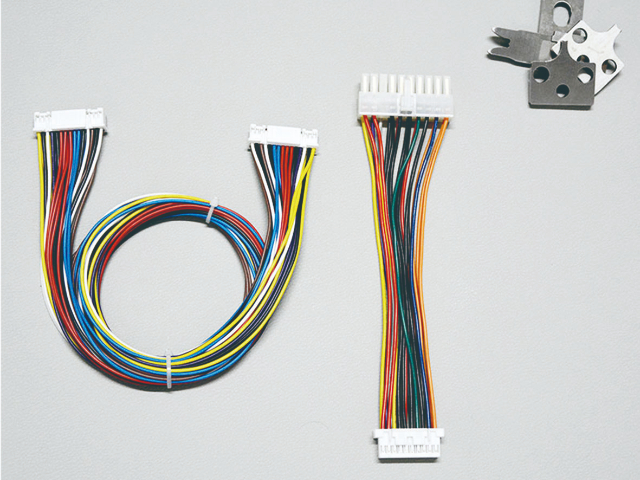

电子线束加工的关键工艺环节:电子线束加工工艺复杂,裁线是第一步,需严格把控电线规格与长度,确保切断处平齐。剥外皮时,要避免损伤芯线,保证剥皮尺寸准确。编组处理使电线排列有序,提高线束稳定性。剥内皮同样要求精细操作,防止芯线受损。焊接环节,对温度控制要求极高,确保焊点牢固、光滑。端子压着需保证端子与电线匹配良好,压接牢固。此外,套收缩管、排线压接、吹缩短管等工艺,都对保障线束质量与性能起着关键作用,任何一个环节失误都可能影响线束整体品质。东莞汽车电子线束智能电网中电子线束面临高电压、复杂电磁环境等挑战。

电子线束与新能源汽车产业的融合:新能源汽车产业蓬勃发展,电子线束作为关键零部件,发挥着重要作用。在电动汽车中,高压线束负责电池与电机、充电系统等部件间的高电压、大电流传输,其安全性与可靠性直接影响车辆性能与安全。低压线束则连接车身电子系统,实现车辆控制与信息交互。随着新能源汽车智能化、网联化发展,对线束的数据传输能力与电磁兼容性要求更高。同时,线束设计需适应新能源汽车紧凑的空间布局与轻量化需求,推动电子线束技术不断创新,以更好地服务于新能源汽车产业。

电子线束加工之插头成型要求:插头成型需检查插头成型有无损伤、高低不平、缺料、毛边、杂物、流纹等不良情况,同时要确认金属端子无变形、损伤、露铜等问题。合格的插头成型能确保线束与外部设备连接可靠,实现稳定的电流与信号传输。在消费电子设备的充电线生产中,插头成型的质量直接影响用户的使用体验,若插头存在缺陷,可能导致充电异常或接触不良。

电子线束的电气检查要点:电气检查需依照相应产品的检查指导票要求严格进行。这包括导通电阻测试,通过测量线束中电流通过时的电阻,评估导电性能;绝缘电阻测试,检测线束绝缘层性能,查看是否存在损坏或破损;耐压强度测试,确定线束的耐压能力,保障其能安全可靠地工作;电压降测试,评估线束在传输电流时的电压降情况,确保满足电气系统要求;线束接地测试,检查线束接地情况,良好接地可防止电路过载或短路。在电力设备的线束检测中,多方面的电气检查是保障设备安全运行的重要手段。 电子线束行业竞争激烈,跨国企业与国内企业各有优势。

电子线束在航空航天领域的特殊应用:航空航天领域对电子线束要求极为苛刻。在飞机上,电子线束连接着航电系统、发动机控制系统、飞行操纵系统等关键部件,需具备高可靠性、耐极端环境(如高温、低温、高湿度、强辐射)以及轻量化特点。例如,飞机在高空飞行时,外部环境温度极低,线束绝缘材料要能在低温下保持良好性能,防止开裂与绝缘性能下降。同时,为减轻飞机重量、提高燃油效率,线束材料需尽可能轻量化,采用轻质导线与强度高、低密度的绝缘材料。在卫星等航天器中,电子线束同样要经受太空恶劣环境考验,保障设备长期稳定运行。汽车引擎舱线束耐温需达-40℃~125℃,硅胶线更耐高温。东莞汽车电子线束

电子线束加工企业通过多环节检测,构建质量控制体系保障品质。东莞汽车电子线束

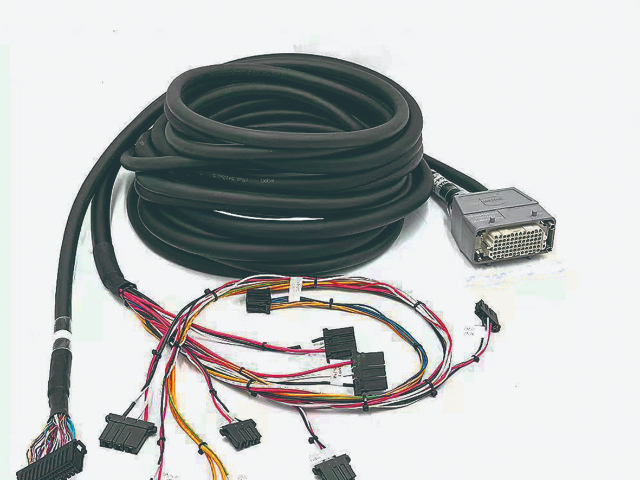

电子线束在工业自动化中的作用:工业自动化领域,电子线束是连接各类自动化设备的纽带。在工厂生产线中,线束连接传感器、控制器、执行器等设备,实现数据采集、传输与控制指令下达。例如,自动化装配线上的机器人通过线束接收控制信号,精确完成零件抓取、装配等动作;传感器通过线束将生产过程中的温度、压力、位置等数据实时传输给控制系统,以便及时调整生产参数。电子线束保障工业自动化系统稳定运行,提高生产效率、降低人工成本,是实现工业智能化升级的重要基础。东莞汽车电子线束