商机详情 -

两轮车BMS零售价

BMS(BatteryManagementSystem,电池管理系统)是现代电池技术中的重要组件,被誉为电池组的“智能大脑”。其中心功能涵盖电池状态监测、充放电操作、热管理、均衡管理及安全保护,通过实时采集电压、电流、温度等参数,结合SOC(荷电状态)、SOH(良好状态)算法,精细评估电池剩余容量与老化程度,误差在5%以内。在电动汽车领域,BMS通过动态设定充放电截止阈值,避免过充、过放损伤电池,同时采用主动均衡技术调节单体电池电量差异,延长电池寿命。例如,特斯拉的多层架构BMS可同步管理7000+节电芯,确保电池组的一致性与安全性。在储能系统中,BMS的作用更为关键。它不仅需实现削峰填谷、V2G(车辆到电网)双向能量调度,还需应对电网级储能的复杂工况。例如,华为“能源大脑”和拓邦智能BMS已实现热失控提早30分钟预警,火灾危险降低80%。此外,BMS通过液冷系统与相变材料(PCM)结合,将储能系统温控效率提升50%,寿命延长至15年。 BMS通过传感器实时监测电池的电压、电流、温度等参数,确保电池在安全范围内运行。两轮车BMS零售价

在储能系统中,储能电池只与高压储能变流器交互,变流器从交流电网取电,给电池组充电,或者电池组给变流器供电,电能通过变流器转换到交流电网。储能系统的通信、电池管理系统主要与变流器和储能电站调度系统有信息交互关系。另一方面,电池管理系统向变流器发送重要状态信息,确定高压电力交互状况,另一方面,电池管理系统向储能电站的调度系统PCS发送较详尽的监视信息。电动汽车BMS在高压下与电动机和充电机有能量交换关系的通信方面,与充电机在充电过程中有信息交互,在所有应用过程中与整车控制器有较详细的信息交互。深圳智慧动锂电子股份有限公司是从事锂电池保护管理系统 (BMS) 的技术开发及锂电池专门集成电路通路商的国家高新技术企业。电池组BMS电池管理系统BMS系统保护板能够确保电池组内各节电池的压差不大,从而提高整个电池组的充放电性能。

SOC的重要性是防止电池损坏:通过将SOC保持在20%至80%之间,电动汽车BMS可防止电池过度磨损,延长SOH、容量和运行寿命。BMS还依靠准确的SOC读数来降低电池单元因完全充电和深度放电而受损的危险。性能优化:电动汽车电池在特定的SOC范围内运行时可实现较好性能。尽管根据电池化学成分和设计的不同,这些范围也会有所不同,但大多数电动汽车电池都能在20%至80%SOC范围内实现电力传输和强劲的加速性能。估算行驶里程:SOC直接影响电动汽车的行驶里程,这对安全的行程规划至关重要。优化能效:精确的SOC测量可较大限度地减少能源浪费,同时较大限度地利用再生制动延长行驶里程。确保充电安全:BMS利用SOC读数来调节电动汽车电池的充电速率,采用涓流充电和受控充电等技术来保护电池寿命。

技术层面,BMS正朝着高集成化、智能化与车规级功能安全方向发展。无线BMS技术已进入商用阶段,通过分布式架构与边缘计算,实现数据的本地处理,减少传输负担。AI算法的融入使BMS能够预测电池剩余寿命与潜在故障,提前采取维护措施。例如,机器学习优化充放电策略,适配电力现货市场峰谷套利需求。应用场景方面,BMS已从电动汽车扩展至储能系统、便携式电子设备及航空航天等领域。在智能手机中,微型BMS集成于电路板,侧重轻量化与低功耗设计;在航空领域,BMS需满足高可靠性、冗余设计及极端环境适应要求。随着2025年《新型储能安全技术规范》的实施,BMS的安全标准进一步升级,消防系统成本占比≥5%,热失控预警时间≥30分钟,推动行业向更安全、更便捷的方向发展。BMS的关键技术难点是什么?

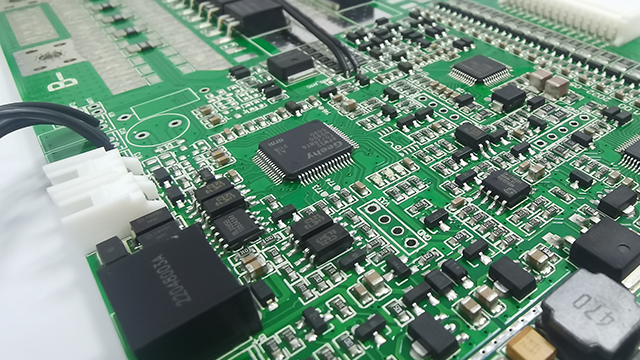

BMS是锂离子电池组的"大脑",对电芯(组)进行统一的监控、指挥及协调。从构成上看,电池管理系统包括电池管理芯片(BMIC)、模拟前端(AFE)、嵌入式微处理器,以及嵌入式软件等部分。BMS根据实时采集的电芯状态数据,通过特定算法来实现电池组的电压保护、温度保护、短路保护、过流保护、绝缘保护等功能,并实现电芯间的电压平衡管理和对外数据通讯。电池管理芯片(BMIC)是电源管理芯片的重要细分领域,包括充电管理芯片、电池计量芯片和电池安全芯片。充电管理芯片可将外部电源转换为适合电芯的充电电压和电流,并在充电过程中实时监测电芯的充电状态,调整充电电压、电流,确保对电芯进行安全、及时的充电。根据锂电池的特性,充电管理芯片自动进行预充、恒流充电、恒压充电,操作充电各个阶段的充电状态。 可能导致电池寿命骤减、安全事故(如起火)或系统宕机,需定期维护与软件升级。推广BMS管理系统云平台开发

BMS未来向高精度监测、AI智能预测、云端协同管理和多类型电池兼容(如固态电池)方向发展。两轮车BMS零售价

随着新能源电动汽车的广泛应用,电池的容量、安全性、应用状态与续航能力日益成为关注重点。BMS电池管理系统是对电池进行监控与管理的系统,将采集的电池信息实时反馈给用户,同时根据采集的信息调节参数,充分发挥电池的性能。但是,该技术在管理多个电池时,需要人员现场调试与设置,导致其检查、维护与更新相当不方便。而且,针对电池组的工作性能、电池老化情况、使用寿命等信息,需要人员现场经过多次反复调试、实验之后才能获得,工作相当繁琐、耗时。在生产、调试或实验过程中,只有在电池出现问题影响电动汽车的工作时,才会发现故障并更换电池,这种方式具有盲目性、滞后性,相当容易产生不良后果,严重则导致生产工作延误、生产危险世故。 两轮车BMS零售价