商机详情 -

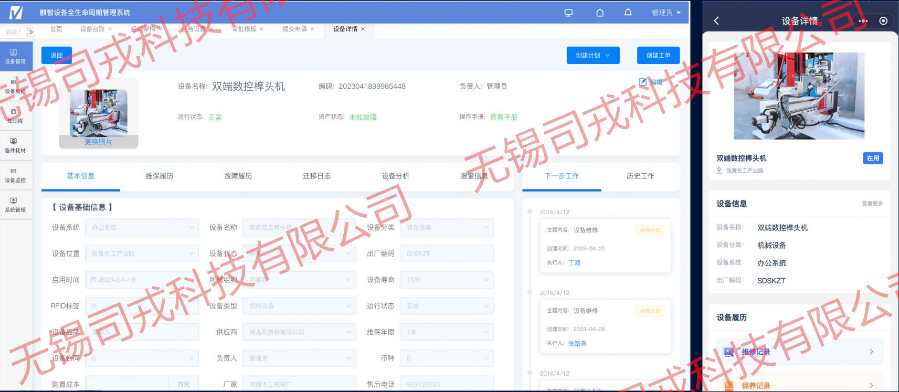

日照智慧设备全生命周期管理系统

随着科技的不断进步,设备全生命周期管理系统将不断创新和完善。未来,系统将更加智能化、自动化,可实现设备的自主诊断、自主维护和自主决策。同时,系统将与其他企业管理系统深度融合,实现信息的无缝共享和业务的协同运作,为企业提供更加高效的管理解决方案。设备全生命周期管理系统作为企业设备管理的新利器,正以其独特的优势的效果,企业设备管理迈向新的高度。它不仅解决了传统设备管理模式下的诸多难题,还为企业的高效运营和可持续发展提供了有力支持。选择设备全生命周期管理系统,就是选择了一条更加智能、高效、可持续的设备管理之路,让我们携手共创设备管理的新篇章!在智能制造的时代背景下,设备管理系统的智能化升级将成为工业企业提升竞争力的关键举措。日照智慧设备全生命周期管理系统

系统提供设备全生命周期成本(LCC)分析,量化采购成本、运维支出、能源消耗、处置收益等各个阶段的投入产出。通过建立设备健康指数、综合效率(OEE)等KPI体系,系统能够客观评估每台设备的绩效表现。数字孪生模块支持设备扩容、技术改造等场景的模拟仿真,预测投资回报率。智能分析引擎可以识别设备故障的深层规律,为采购策略、维护计划等提供数据支持。某跨国集团通过系统数据分析,优化了设备采购品牌选择,年节省维护费用3000万元,设备综合效率(OEE)提升18%,投资回报周期缩短至2.3年。系统生成的设备管理白皮书成为企业制定战略规划的重要依据。安徽专业的设备全生命周期管理平台三维可视化技术的应用使设备管理更加直观高效。

现代设备管理系统已突破企业边界,实现了与供应链的深度协同。系统自动生成的备件需求预测可以直接发送给供应商,实现JIT(准时制)供应。某飞机制造商通过系统与供应商共享发动机运行数据,使供应商能够预判维修需求,将备件交付周期从45天缩短至7天。系统还建立了供应商绩效评价体系,基于设备实际运行数据(如备件使用寿命、故障率等)客观评估供应商质量,指导采购决策。在全球化供应链背景下,系统的多语言支持和跨境合规管理功能尤为重要,确保不同国家的设备数据能够标准化交互。这种供应链协同使整体维护成本降低18-25%,同时显著提高了设备可用率。

通过集成IoT传感器数据,系统实时监测设备振动、温度、电流等关键指标,利用机器学习算法建立健康基线。当数据偏离正常范围时,自动触发三级预警(提示/告警/紧急),并通过故障树分析推荐可能的原因。系统动态计算设备剩余使用寿命(RUL),结合生产计划智能生成维护时间窗口建议,避免非计划停机。例如,当轴承振动值持续上升时,系统会提前两周通知更换备件,并自动预约维修资源。某制造企业应用该功能后,设备突发故障率下降58%,维护成本降低27%。设备管理系统作为制造企业运营支撑平台,正在经历从传统管理模式向智能化体系的升级。

实施设备管理系统往往会引发企业组织架构和工作方式的深刻变革。传统的"救火式"维修模式转变为预防性、预测性维护体系,这要求企业建立专门的设备可靠性工程团队。系统提供的透明化数据打破了部门壁垒,使生产、维护、采购等部门能够基于同一数据源协作决策。某食品加工企业引入系统后,将分散在各工厂的设备维护人员整合为共享服务中心,效率提升40%。同时,系统积累的设备知识库降低了企业对个别技术的依赖,新人培养周期缩短60%。这种组织变革不仅提升了运营效率,更培育了数据驱动的企业文化,为企业持续改进提供了机制保障。全流程追溯实现了从采购、入库、领用到报废的闭环管理,某石化企业借此将备件管理效率提升了百分之五十。甘肃移动端设备全生命周期管理哪家好

通过预防性维护和备件优化,企业运维成本普遍降低百分之二十至三十五。日照智慧设备全生命周期管理系统

制造业案例:某大型制造企业引入设备全生命周期管理系统后,实现了设备管理的升级。通过系统的实时监控和智能化维护计划,该企业的设备故障率降低了30%,维护成本降低了20%;同时,设备的使用效率提高了15%,生产效益提升。能源行业案例:某能源公司采用设备全生命周期管理系统,对其电力设备进行了的监控和管理。系统的故障诊断与预警功能,使得该公司的设备故障率降低了30%,维护成本降低了25%;性能分析与优化功能帮助公司发现了多个优化机会,提高了设备的运行效率。日照智慧设备全生命周期管理系统