商机详情 -

青海工厂数字采集平台

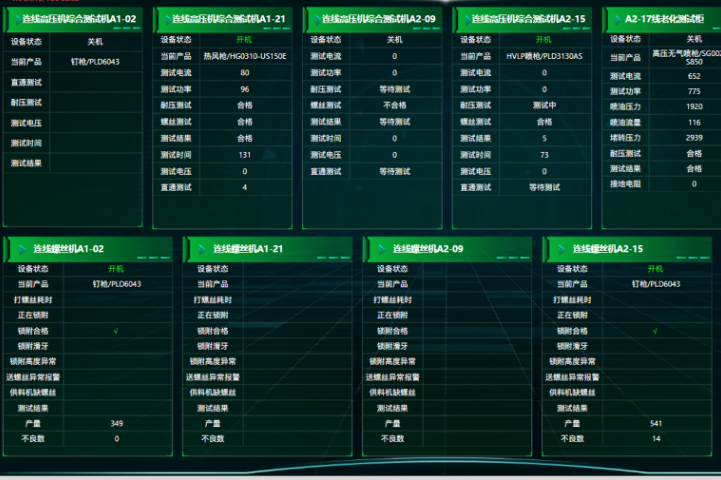

广东明睿智博针对通信设备制造企业的高速装配需求,推出MES系统数字采集平台,特别适配基站模块、天线装配、5G小站、光模块等产品的高精生产流程。系统通过接入力矩检测器、视觉比对系统、振动测试设备、通信协议自动测试装置等,实现对各装配节点的参数与检测结果全自动采集与标记。平台可设置产品结构BOM对应的关键质量点,自动比对组装是否漏件、错件或未检测,系统内嵌错误预防机制(Poka-yoke)进行干预。广东明睿智博MES采集平台可与客户既有ERP、PLM系统对接,实现从BOM展开、工艺匹配、订单执行到数据封存的一体化追溯流程,应用于通信设备ODM、OEM厂商,是确保产品一致性、提升客户验厂通过率的重要信息化系统。广东明睿智博数字采集系统支持PLC、传感器、仪表等多种工业设备的数据接入与协议兼容。青海工厂数字采集平台

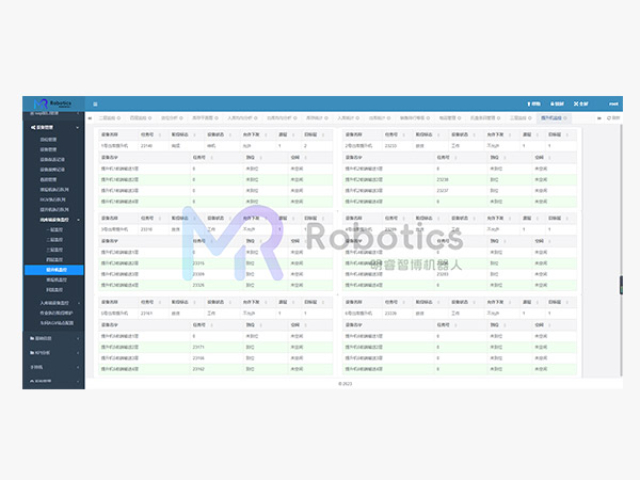

在智慧工厂的构建过程中,数字化采集平台发挥着承上启下的重要作用,既连接底层设备,又服务于上层决策系统。广东明睿智博机器人科技有限公司研发的数字化采集平台,能够高效整合来自生产线、仓储、能源系统、质检设备等多个维度的数据资源。平台具备强大的数据解析与结构建模能力,并可通过可视化大屏或WEB端进行实时展示,为生产管理、质量管控、运维预测等环节提供数据支持。此外,该平台还支持对接WMS、MES、ERP等系统,实现从数据获取到业务联动的闭环应用。广东明睿智博特别注重平台的可扩展性与二次开发能力,便于企业根据业务发展进行功能拓展和接口集成。无论是中小型工厂的信息化起步,还是大型制造集团的智能升级,该数字化采集平台都能为客户带来明显的应用价值与竞争优势。青海传感器数字采集供应商数字化采集平台通过数据融合提升工厂管理智能化,广东明睿智博为数字工厂建设提供支持。

广东明睿智博为船舶制造行业量身打造的工业现场数字采集系统,聚焦船体分段建造、焊接、涂装、管线安装等复杂流程的多维数据记录与过程控制。系统采用分布式布点方式部署在不同船段,采集焊接参数、电缆拉力、涂层厚度、钢材编号、温湿环境信息等多类工艺与环境数据,并实时上传至船厂控制平台。明睿智博系统支持电子签核与责任人绑定机制,强化生产过程中的工艺合规性与可追溯性。平台还结合激光测距与图像识别技术,自动识别船段拼接偏差,辅助船体精度控制。该系统在大型船舶建造、海工平台模块制造、造船项目中已实现稳定运行,是推动造船工业数字化、提升质量标准化能力的重要支撑系统。

广东明睿智博在生产线数字采集方面具备完整的技术体系,帮助制造企业构建全流程可视化、可分析、可优化的数字化产线。公司基于工业以太网、无线数传和边缘计算网关开发出一套通用型数字采集解决方案,能够精确采集关键工艺环节中的温度、压力、产能、合格率等数据。系统支持对接西门子、三菱、欧姆龙、施耐德等主流控制系统设备,实现生产设备与信息系统之间的无缝通信。通过对设备实时状态、操作行为与工艺数据的持续采集,广东明睿智博构建出详细的工序履历、操作日志与产能分析模型,为生产现场的持续优化提供了数据基础。该方案可应用于家电、食品、汽车、五金等行业中的组装、喷涂、测试、包装等关键工位,并已成功部署于多家智能制造示范工厂,助力客户实现效率提升与精益化管控。数据采集与监控系统(SCADA)实现设备智能控制,广东明睿智博技术方案完善。

广东明睿智博为电力设备制造行业推出工厂设备运行数字采集系统,服务于变压器、电缆、开关柜、电容器等产品的制造全过程。系统可采集冲压、电焊、绕线、浸漆、干燥等工段的设备运行状态、电流曲线、温度变化、工作周期、报警记录等参数,帮助管理者评估设备利用率与故障风险。通过边缘网关加本地缓存机制,确保在高温、强磁干扰等环境下的数据安全性与稳定性。明睿智博系统还支持维护计划自动生成,依据设备使用频率和健康评分推送点检与保养建议,避免突发停机。系统应用于特种电缆、配电成套装置、轨道电气设备等生产企业,助力其实现设备运维智能化、生产效率透明化,是构建现代化电气车间的必备系统之一。广东明睿智博自动化数字采集系统可采集位移、速度、负载等物理量,适配各类工业自动线场景。湖北条码数字采集升级

广东明睿智博实时数字采集系统具备远程诊断功能,适用于分布式工厂的集中数据分析与管理。青海工厂数字采集平台

数字采集系统在智能制造中的应用正逐步深入。通过采集各类设备、传感器和控制系统的数据,企业可以实现生产全流程的可视化与追溯,提升运营效率。一个完整的数字采集系统应覆盖从数据采集到传输、处理、存储和展示的全过程,保障实时性、准确性和系统稳定性。广东明睿智博在数字采集系统方面积累了丰富的项目经验,能够根据制造业、医药、电商、能源等不同行业的需求,提供定制化的系统集成解决方案。借助其开发的数据采集平台,客户可以快速完成设备接入与系统对接,实现数据资产的高效管理与智能调度,为企业数字化转型奠定坚实基础。青海工厂数字采集平台