商机详情 -

系统化设备完整性管理与预测性维修系统系统架构

化工企业设备的节能管理也是设备完整性管理的重要方面。在实际生产中,设备运行参数的微小偏差都可能导致能源利用效率大幅降低。因此,企业需要安排专业技术人员,运用先进的监测设备和数据分析工具,对设备的运行参数进行实时监测与准确优化调整,确保设备始终处于高效运行状态。定期保养和清洁设备同样关键,可制定详细的保养计划,明确保养周期和具体内容,对设备进行检查、润滑、紧固等操作,及时清理设备内部的污垢和杂质,使设备运行性能始终保持良好。在设备部件的选用上,企业应加大对节能型设备和材料的研发投入,积极与供应商合作,寻找性能更优、能耗更低的替代产品,逐步淘汰高能耗的设备部件。通过这些措施,不仅能降低企业生产成本,还能助力企业实现绿色可持续发展。通过预测性维修,企业可以提高生产稳定性。系统化设备完整性管理与预测性维修系统系统架构

化工行业设备完整性管理与预测性维修系统的建设,需要充分考虑系统的集成性和兼容性。企业往往已经拥有了多种信息化管理系统,如DCS(分布式控制系统)、SCADA(数据采集与监视控制系统)、MES(制造执行系统)等。设备完整性管理与预测性维修系统应能够与这些现有系统进行有效的集成,实现数据的共享和交互。通过建立统一的数据平台和接口标准,打破信息孤岛,使各个系统之间的数据能够无缝流动,为设备的管理和优化运行提供有力支持。可靠设备完整性管理与预测性维修系统维护流程预测性维修系统通过数据分析提前发现故障。

化工企业设备的更新改造是设备完整性管理的重要内容。随着生产技术日新月异以及设备逐渐老化,及时对设备进行更新改造、提升设备性能与自动化水平愈发关键。在设备更新改造过程中,需要充分考虑生产工艺的需求和未来的发展趋势,选择先进的设备技术和解决方案。不仅要深入研究当下生产流程对设备功能、效率等方面的具体要求,还需着眼长远,预估未来几年甚至十几年生产规模、工艺调整等变化,确保新设备具备良好的前瞻性与适应性。同时,要做好新旧设备的过渡和衔接工作,从技术对接、操作培训到维护保养等各环节都要精心安排,确保生产过程的连续性和稳定性,避免因设备更替导致生产停滞、产品质量波动等问题 。

化工特种设备如压力容器、压力管道、起重机械等,其安全运行关系到整个化工生产的安全。预测性维修系统在化工特种设备管理中具有重要应用价值。对于压力容器,通过安装压力、温度、应变等传感器,实时监测容器的运行参数,利用有限元分析等技术对容器的应力状态进行评估,预测容器是否存在破裂风险。对于压力管道,采用漏磁检测、超声导波检测等技术与实时运行数据相结合,预测管道的腐蚀和泄漏情况。对于起重机械,监测其起升机构、运行机构的振动、电流等参数,预测机械部件的磨损和故障。根据预测结果,提前安排特种设备的维护和检验,确保特种设备的安全运行,保障化工生产的设备完整性。通过预测性维修,企业可以减少废品率。

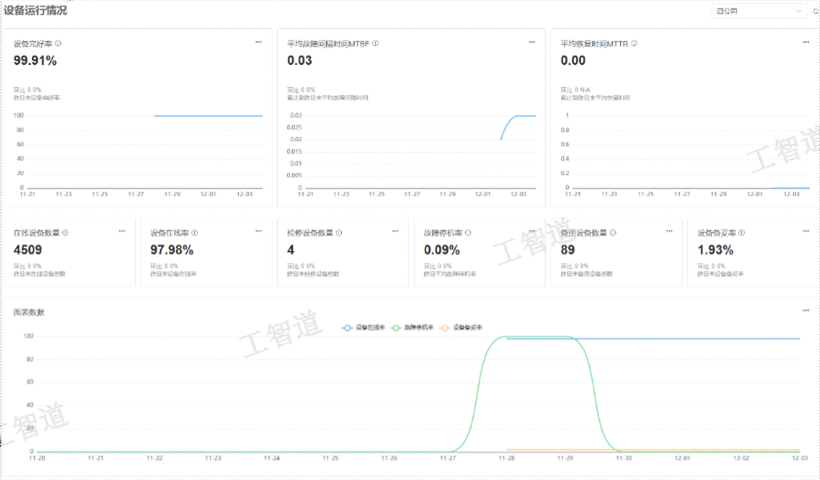

设备完整性管理与预测性维修系统的实施,需要企业建立完善的绩效评估体系。通过设定一系列的绩效指标,如设备故障率、维修成本、停机时间等,对系统的运行效果进行量化评估。定期对绩效指标进行分析和总结,发现存在的问题和不足之处,及时采取改进措施。将绩效评估结果与部门和个人的绩效考核相结合,激励员工积极参与设备管理工作,提高设备管理的效率和质量。同时,绩效评估也有助于企业高层了解设备管理的现状和趋势,为制定发展战略和决策提供有力支持。设备完整性管理需要定期更新维护手册。可靠设备完整性管理与预测性维修系统维护流程

通过预测性维修,企业可以提高经济效益。系统化设备完整性管理与预测性维修系统系统架构

预测性维修系统在化工装置节能降耗方面有着较多的实践应用。通过对化工装置中各种设备的运行数据监测和分析,可发现设备运行中的能源浪费点。例如,对于加热炉系统,监测其排烟温度、过剩空气系数等参数,若排烟温度过高或过剩空气系数不合理,说明加热炉的燃烧效率低,能源浪费严重。预测性维修系统根据这些数据,预测设备性能下降趋势,提前安排维护工作,如清理加热炉的积灰、调整燃烧器的燃烧参数等,提高加热炉的热效率,降低能源消耗。对于泵、风机等动力设备,通过监测其运行电流、流量等参数,判断设备是否处于高效运行状态,及时调整设备的运行工况或进行设备改造,实现节能降耗,同时保障设备的正常运行和完整性。系统化设备完整性管理与预测性维修系统系统架构