商机详情 -

珠海钕铁硼注塑磁体性价比

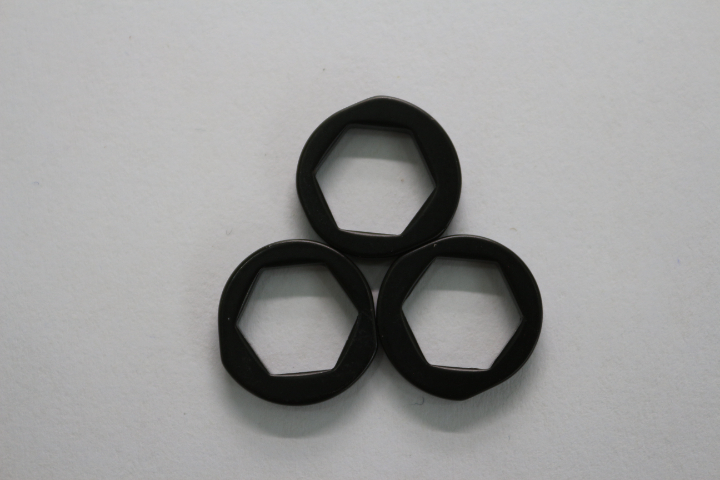

注塑磁体是一类通过将磁粉与特定的聚合物材料(如 PA6、PA12、PPS 等树脂)充分混合,随后借助注塑机,利用注射成型工艺制造而成的磁性部件。在注塑过程中,磁粉在磁场的作用下实现定向排列,进而形成所需的磁性能。这种制造方式巧妙地融合了磁粉的磁性特质与聚合物的成型优势,使得注塑磁体具备了独特的性能与广泛的应用前景。其原理关键在于利用外部磁场对磁粉的作用,精确控制磁粉在聚合物基体中的分布与取向,从而赋予磁体特定的磁特性,满足不同领域的使用需求。注塑磁体的磁粉含量直接影响磁性能,通常占比80%-92%,剩余为尼龙或PPS等聚合物。珠海钕铁硼注塑磁体性价比

混炼是将磁粉与粘结剂充分混合均匀的重要工序。通过专门的混炼设备,在一定的温度和剪切力作用下,使磁粉均匀地分散在聚合物基体中。良好的混炼效果能够确保磁体在后续加工和使用过程中,磁性能均匀分布,避免出现局部磁性差异过大的情况。例如,采用双螺杆挤出机进行混炼,能够通过螺杆的高速旋转和特殊的螺纹设计,实现磁粉与聚合物的高效混合。在混炼过程中,还需要密切关注温度的控制,因为过高的温度可能导致聚合物降解,影响材料性能;而过低的温度则可能使混合不均匀。只有精确控制混炼工艺参数,才能获得高质量的混合物料,为后续的造粒和注塑成型奠定良好基础。杭州电机用注塑磁体推荐厂家防腐蚀注塑磁体通过镀镍或环氧涂层保护,适用于潮湿环境。

多极充磁是注塑磁体的关键技术,通过阵列式磁极头(如Halbach阵列)实现6-48极磁场。关键设备包括:1)电容放电充磁机(脉冲磁场≥3T);2)高精度定位夹具(±0.01mm重复精度)。难点:1)极间漏磁导致磁场均匀性下降(需有限元仿真优化);2)厚壁件内部充磁不足(采用阶梯式脉冲序列)。案例:德国博泽车窗电机采用32极注塑磁环,充磁后表面磁场波动<±5%,良率99.7%。前沿方向:1)动态充磁(随注塑过程同步取向);2)AI算法实时调节充磁参数。

注塑磁体具有突出的尺寸精度优势。在注塑成型中,磁体于精密模具内成型,尺寸精度极高,多数情况下无需后续机械加工。这不仅减少了工序和成本,还避免加工引入的尺寸偏差与表面损伤。制造光学设备编码器磁体时,对尺寸精度要求严苛,注塑磁体可满足高精度尺寸公差,确保编码器工作准确稳定。其典型公差能控制在极小范围,如 ±0.003 英寸 / 英寸,关键尺寸通过优化模具与工艺,可实现更精密公差控制,在对精度要求高的领域极具竞争力。各向同性注塑磁体磁化方向随机,适用于多极充磁;各向异性产品需定向磁场压制,磁能积更高。

随着科技的不断进步和各行业对高性能磁性材料需求的持续增长,注塑磁体未来有着广阔的发展前景。在材料方面,研发新型高性能磁粉和更具优异性能的聚合物粘结剂将是重要方向,以进一步提高注塑磁体的磁性能、耐热性、耐腐蚀性等综合性能。在制造工艺上,不断优化和创新注塑成型工艺,提高生产效率、降低成本,同时实现更精确的磁性能控制和尺寸精度控制。在应用领域,随着新兴技术如物联网、人工智能、新能源汽车等的快速发展,注塑磁体将在这些领域开拓更多新的应用场景,如用于物联网设备中的微型传感器、新能源汽车的驱动电机和电池管理系统等。预计未来注塑磁体将在推动各行业技术进步和产品升级方面发挥更加重要的作用,成为磁性材料领域中极具发展潜力的重要分支。3D打印注塑磁体模具缩短开发周期,降低小批量成本。江苏好用的注塑磁体镀层选择

注塑磁体的磁性能取决于磁粉类型,钕铁硼磁能积为5-10MGOe,铁氧体为1-3MGOe。珠海钕铁硼注塑磁体性价比

注塑磁体的性能主要由磁粉类型和粘结剂共同决定。磁粉方面,钕铁硼(NdFeB)提供高磁能积(5-10MGOe),但需表面镀层防腐蚀;铁氧体成本低且耐氧化,但磁能积只1-3MGOe;钐钴(SmCo)适用于高温(250℃以上)环境。粘结剂方面,尼龙(PA6/PA12)平衡机械强度与成本;聚苯硫醚(PPS)耐温性优异(长期150℃);聚乳酸则用于可降解实验性磁体。关键挑战在于磁粉填充率——通常需达到85%-92%以保障磁性能,但过高会导致熔体流动性下降。解决方案包括磁粉表面偶联剂处理(如硅烷改性)或优化注塑工艺参数(如提高螺杆剪切力)。珠海钕铁硼注塑磁体性价比