商机详情 -

中山粘结钕磁注塑磁体性价比

在注塑成型取向之后,磁体内部可能会残留一定的磁场,这部分残留磁场可能会对产品质量和后续操作产生不利影响,因此需要进行退磁处理。退磁的方法通常是将磁体置于交变磁场中,通过逐渐减小交变磁场的强度,使磁体内部的磁畴排列趋于无序,从而降低残留磁场强度。例如,采用退磁线圈产生交变磁场,将注塑磁体放入线圈中,按照特定的退磁程序进行操作。退磁处理的效果直接关系到后续充磁的准确性和磁体性能的稳定性。如果残留磁场过大,可能会导致充磁后磁体的磁性能偏差,影响产品在实际应用中的性能表现。中国注塑磁体产量占全球60%,主要出口欧美日韩高级市场。中山粘结钕磁注塑磁体性价比

注塑磁体的制造起始于材料配置,这一步至关重要。磁粉作为提供磁性能的关键,像铁氧体磁粉、钕铁硼磁粉等,其质量和特性直接影响成品磁体的磁力强弱与稳定性。树脂如 PA6、PA12、PPS 等,则承担着粘结磁粉以及赋予磁体良好成型性和机械性能的重任。添加剂的加入可进一步优化磁体性能,比如改善其耐候性、增强韧性等。精确调配这些材料的比例,如同调制一杯精心配比的鸡尾酒,每一种成分的量都需精确把控,才能确保注塑磁体拥有符合预期的磁性能、物理性能与机械性能。嘉兴耐高温注塑磁体价格注塑磁体的退磁曲线需测试Br(剩磁)、Hcb(矫顽力)和(BH)max(磁能积)等参数。

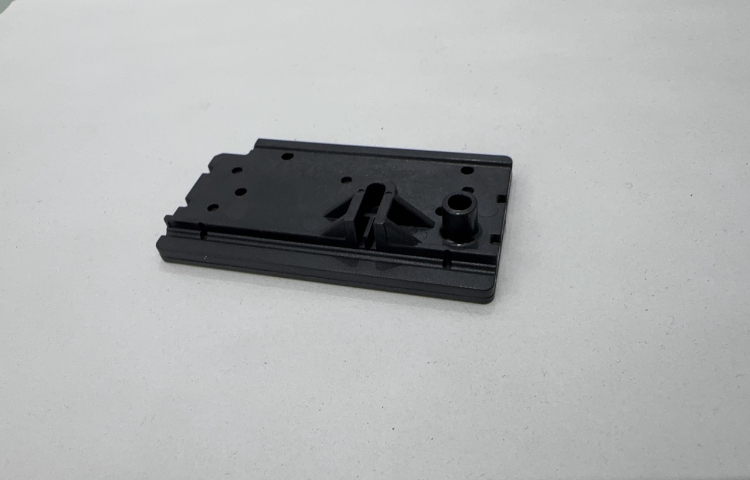

注塑成型是注塑磁体制造的关键步骤,这一步骤也是见证 “魔法” 发生的时刻。粒料在注塑机的高温高压作用下,迅速变成具有流动性的熔体,被快速注入模具型腔。在这个过程中,磁粉在特定条件下开始定向排列,初步构建起磁体的磁性能框架。模具的设计精度如同工匠手中的精密雕刻刀,决定了磁体后续的外形精度。高精度的模具能够制造出复杂形状的注塑磁体,满足各种特殊应用场景对磁体外形的独特需求,如带有复杂结构的电机转子磁体等。

混炼是将磁粉与粘结剂充分混合均匀的重要工序。通过专门的混炼设备,在一定的温度和剪切力作用下,使磁粉均匀地分散在聚合物基体中。良好的混炼效果能够确保磁体在后续加工和使用过程中,磁性能均匀分布,避免出现局部磁性差异过大的情况。例如,采用双螺杆挤出机进行混炼,能够通过螺杆的高速旋转和特殊的螺纹设计,实现磁粉与聚合物的高效混合。在混炼过程中,还需要密切关注温度的控制,因为过高的温度可能导致聚合物降解,影响材料性能;而过低的温度则可能使混合不均匀。只有精确控制混炼工艺参数,才能获得高质量的混合物料,为后续的造粒和注塑成型奠定良好基础。生物降解注塑磁体研发中,采用聚乳酸基材+无钴磁粉。

永磁直流电机中,注塑铁氧体的身影也十分常见。它作为电机的关键磁性部件,为电机提供稳定而强大的磁场,驱动电机高效运转。在家电领域的小型电机,如风扇电机、洗衣机电机等,以及汽车行业的一些辅助电机中,注塑铁氧体的良好磁性能和稳定性保障了电机能够持续输出稳定的功率,并且在长时间运行过程中保持可靠的性能。其抗震耐冲击的特性,使电机即便在复杂的工作环境下,也能稳定运行,减少故障发生的概率,为各类设备的正常运行提供坚实保障。注塑磁体用于无人机舵机,减轻重量并提高控制精度。珠海铁氧体注塑磁体供应商

注塑磁体的密度为3.8-6g/cm³,低于烧结磁体,可减轻设备重量。中山粘结钕磁注塑磁体性价比

注塑磁体的机械性能与耐环境特性:注塑磁体的机械性能由粘结剂决定:PA6基磁体弯曲强度75-80 MPa,冲击强度12 kJ/m²,适合抗振动场景;PPS基产品热变形温度180℃,可用于发动机舱环境。耐环境性方面:温度稳定性:铁氧体磁体工作温度-40~150℃,钕铁硼磁体(高Hcj牌号)可达180℃;耐腐蚀性:未涂层磁体在95%湿度下1000小时增重<0.5%,电泳涂层可使耐盐雾性能提升10倍;尺寸精度:典型公差±0.08mm,精密级可达±0.03mm,满足VCM电机磁路间隙要求。 中山粘结钕磁注塑磁体性价比