商机详情 -

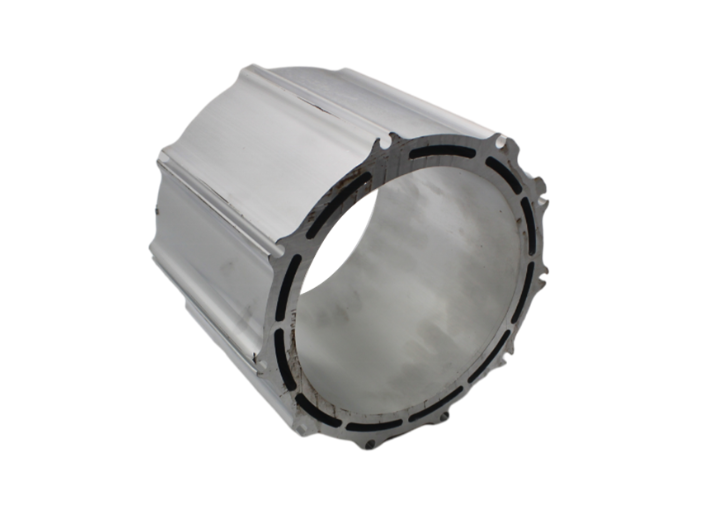

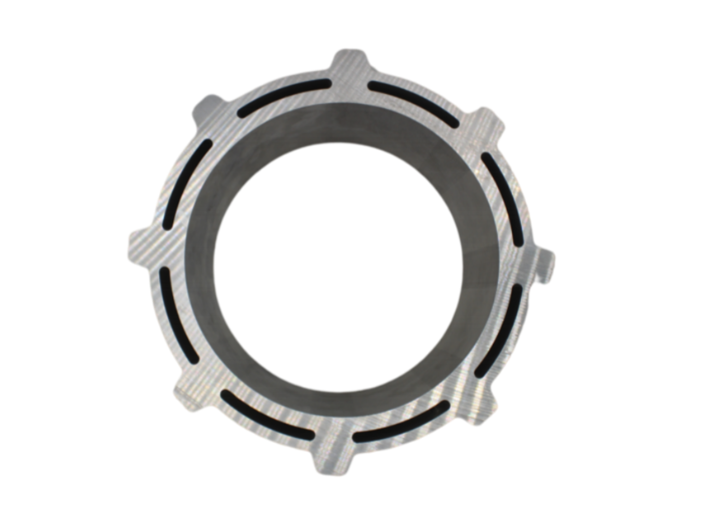

抗氧化抗氧化工业材铝电机壳生产

电机在运行过程中,内部绕组会因电流通过而产生大量热量。若这些热量不能及时散发出去,将导致电机温度升高,进而影响电机的性能与寿命。铝的导热系数远高于铸铁,大约是铸铁的 3 - 5 倍。这使得铝电机壳能够迅速将电机内部产生的热量传导至外壳表面,并通过空气对流或其他散热方式快速散发到周围环境中。高效的散热性能有助于维持电机在适宜的温度范围内运行,提高电机的运行稳定性与可靠性。研究数据显示,使用铝电机壳的电机,其运行温度可比使用铸铁电机壳的电机降低 10℃ - 15℃,电机的绝缘寿命可延长 2 - 3 倍。工业材铝电机壳增加了电机的美观程度并且不易受损。抗氧化抗氧化工业材铝电机壳生产

工业材铝电机壳的设计制造设计原则在设计工业材铝电机壳时,需要遵循以下原则:一是满足电机的功能和性能要求,包括承受载荷、抵抗振动、散热等;二是优化结构,减少材料消耗和重量;三是考虑制造工艺性和经济性,确保产品的可制造性和成本效益。制造工艺工业材铝电机壳的制造工艺主要包括铸造、锻造、冲压、焊接等。其中,铸造是制造大型电机壳的常用方法,可以一次性成型复杂形状的结构;锻造则适用于制造高精度、墙高度的电机壳;冲压则适用于制造薄壁、轻质的电机壳;焊接则可以实现不同材料的连接和组合。在实际生产中,需要根据具体的产品要求和工艺条件选择合适的制造方法。工业材铝电机壳公司工业材铝电机壳的热传导性能好,有利于机器的散热。

商业建筑与工业设施商业建筑和工业设施能耗巨大,储能箱能够帮助这些建筑实现能源的高效利用。通过峰谷电价差异,储能箱可以在电价较低时存储能量,在高峰时段释放,从而降低电费成本。对于具有不稳定能源需求的生产设施,储能箱还可以保障生产线的平稳运行。电网调节与管理电网级的储能箱应用是平衡供需、提高电网稳定性和灵活性的关键。储能箱可以在电力需求高峰期迅速响应,提供必要的电力补充;同时在电力过剩时储存能量。特别是对于可再生能源的高比例接入,储能箱可以有效缓解其间歇性和波动性带来的影响。

在钻孔过程中,需要选择合适的钻头、钻速和冷却液等参数,以保证孔的质量和精度。铣削工艺铣削是电机壳加工中的另一个重要环节,其目的是对电机壳进行表面加工和形状修正。铣削过程中需要选择合适的铣刀、铣削速度和进给量等参数,以保证加工表面的平整度和精度。冲压工艺冲压是制造薄壁、轻质的电机壳常用的加工方法。通过冲压模具对原材料进行冲压成型,可以快速得到所需形状的电机壳。冲压过程中需要控制冲压力、冲压速度和模具间隙等参数,以保证产品的质量和精度。采用工业材铝电机壳能够提高机器的耐用性。

适用环境:铝壳电机因其良好的散热性能,特别适合在潮湿、腐蚀、高温等恶劣环境下工作。这些环境条件可能会对电机的散热性能提出更高的要求,而铝壳电机能够满足这些要求。维护注意:尽管铝壳电机的散热性能好,但在日常使用中仍需注意维护。例如应确保电机的散热通道畅通,避免灰尘和其他杂物堵塞,以保持良好的散热效果。综上所述,铝电机壳因其出色的散热性能,在需要良好散热条件的应用场景中被普遍采用。然而,选择合适的电机外壳材质还需要根据具体的工作环境和散热要求来决定。采用工业材铝电机壳的电机可靠性高,使用寿命长。工业材铝电机壳公司

工业材铝电机壳是非常轻便并且易于加工的机壳材料。抗氧化抗氧化工业材铝电机壳生产

压铸工艺具有诸多明显优势。首先,压铸能够实现高精度的成型,尺寸公差可以控制在较小范围内,一般可达 ±0.1mm - ±0.2mm,这对于保证电机壳的装配精度至关重要。其次,压铸工艺的生产效率极高,能够实现大批量生产,适合大规模工业化生产需求。每分钟可完成多个电机壳的压铸成型,大幅度提高了生产速度。再者,压铸可以制造出形状复杂的电机壳,能够满足电机多样化的设计要求,如带有散热筋、安装孔、加强肋等结构的电机壳。然而,压铸工艺也面临一些挑战。一方面,压铸模具的制造成本较高,一套高精度的压铸模具价格可达数十万元甚至上百万元,这对于一些小型企业来说是较大的负担。另一方面,压铸过程中容易出现气孔、缩孔等缺陷。由于铝合金在高压下快速填充模具型腔,空气难以完全排出,从而在铸件内部形成气孔。同时,在冷却凝固过程中,如果补缩不足,也会产生缩孔缺陷。这些缺陷会影响电机壳的质量和性能,需要通过优化工艺参数、改进模具设计以及采用先进的铸造技术(如真空压铸、半固态压铸等)来加以解决。抗氧化抗氧化工业材铝电机壳生产