-

阳江钼加工件供应商

发布时间:2026.02.12

阳江钼加工件供应商

发布时间:2026.02.12

钼加工件作为一种高性能的金属加工产品,凭借其独特的物理和化学性质,在现代工业的各个领域发挥着不可替代的重要作用。从航空航天到半导体,从高温工业到医疗领域,钼加工件的应用不断推动着各行业的技术进步和产品...

-

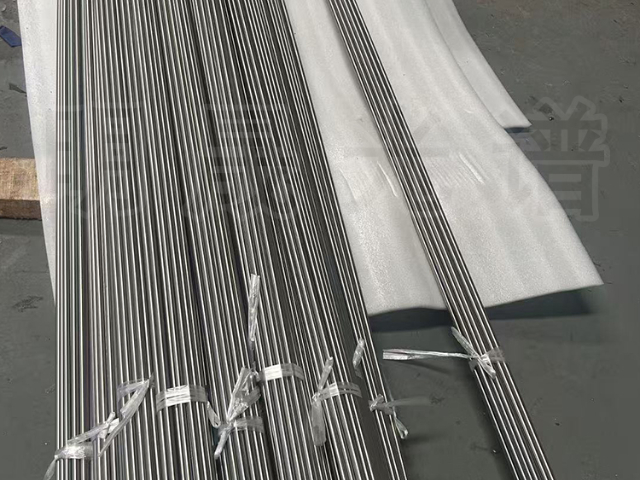

龙岩钽棒

发布时间:2026.02.09

龙岩钽棒

发布时间:2026.02.09

此外,在新兴的极限运动装备中,如翼装飞行、滑翔伞等,钽棒用于制造关键结构部件,在保证装备安全性的前提下,实现轻量化设计,提升运动员的运动体验与竞技水平。随着 3D 打印技术在体育用品制造中的应用不断深...

-

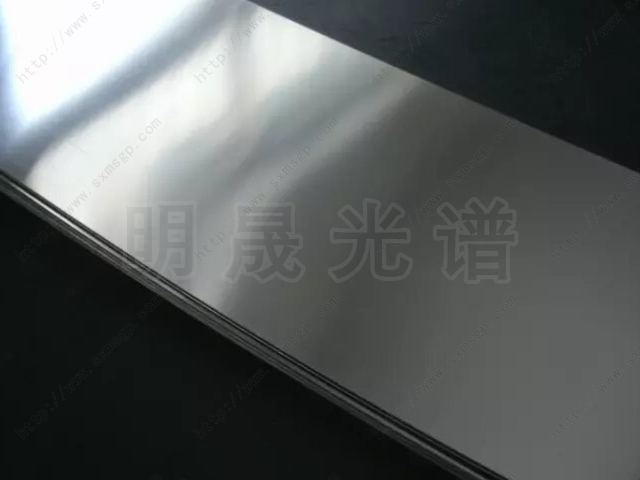

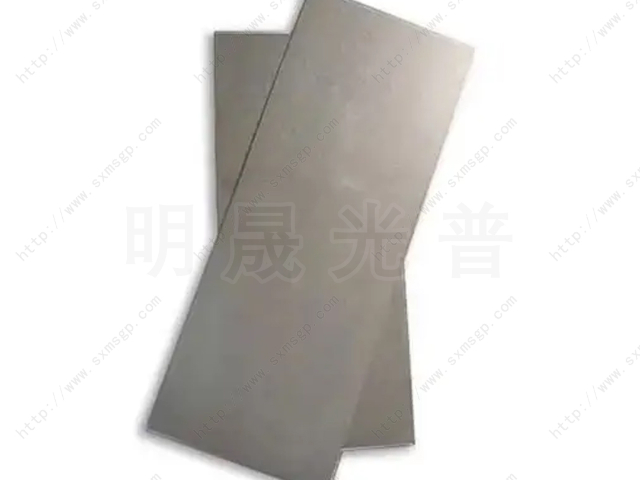

郑州哪里有钼板货源源头厂家

发布时间:2026.02.06

郑州哪里有钼板货源源头厂家

发布时间:2026.02.06

钼板的制备是多环节协同的精密制造过程,工艺包括原料提纯、熔炼铸锭、锻造、轧制、热处理与精整六大环节,每个环节均需严格控制参数以保证产品质量。原料提纯阶段,纯钼板以钼精矿(MoS₂)为起点,经焙烧(生成...

-

张掖钽带生产厂家

发布时间:2026.02.03

张掖钽带生产厂家

发布时间:2026.02.03

钽在600℃以上空气中易氧化,限制其在高温氧化性环境中的应用。通过研发新型抗氧化涂层(如硅化物涂层、铝化物涂层),提升钽带的高温抗氧化性能。采用化学气相沉积(CVD)工艺在钽带表面制备SiC-Si₃N...

-

榆林哪里有钨板的市场

发布时间:2026.01.31

榆林哪里有钨板的市场

发布时间:2026.01.31

纳米技术的持续发展将推动钨板向 “纳米结构化” 方向创新,通过调控材料的微观结构,挖掘其在力学、电学、生物学等领域的潜在性能。例如,研发纳米晶钨板,通过机械合金化结合高压烧结工艺,将钨的晶粒尺寸细化至...

-

潮州镍舟的市场

发布时间:2026.01.28

潮州镍舟的市场

发布时间:2026.01.28

锻压加工通过外力作用改变镍舟毛坯的组织结构,消除内部疏松,提升其强度、韧性等力学性能。根据镍舟的尺寸与形状,锻压可分为自由锻和模锻两种方式:小型、简单形状的镍舟多采用自由锻,通过锻锤或液压机对毛坯进行...

-

烟台哪里有钼板一公斤多少钱

发布时间:2026.01.25

烟台哪里有钼板一公斤多少钱

发布时间:2026.01.25

展望未来,钼板产业将在性能提升、智能生产、绿色制造、应用拓展等多元维度协同发展。技术创新将性能突破,智能与绿色制造改变生产模式,新兴领域拓展带来广阔市场空间,行业标准规范与整合优化产业生态,跨界融合创...

-

临沂镍带厂家直销

发布时间:2026.01.22

临沂镍带厂家直销

发布时间:2026.01.22

镍带生产的基础是高纯度镍原料,原料质量直接决定最终产品的性能。工业上主要采用电解镍(纯度≥99.95%)或镍合金锭作为原料,其中电子级镍带需选用纯度99.99%以上的电解镍,杂质含量(如铁、铜、碳、硫...

-

天水镍带源头厂家

发布时间:2026.01.19

天水镍带源头厂家

发布时间:2026.01.19

在新能源电池领域,镍带极耳是部件,但实际应用中常面临三大痛点:焊接虚焊、循环疲劳断裂、高温氧化。针对焊接虚焊,关键在于表面预处理:极耳镍带焊接前需用无水乙醇超声清洗10分钟,去除表面油污与氧化层,同时...

-

攀枝花钽板

发布时间:2026.01.16

攀枝花钽板

发布时间:2026.01.16

第二次世界大战及战后冷战时期,工业对耐高温、耐腐蚀材料的迫切需求,成为钽板发展的关键推动力。这一时期,美国、苏联等强国加大对钽资源的开发与加工技术研发,将钽板应用于航空发动机燃烧室、导弹制导系统部件等...

-

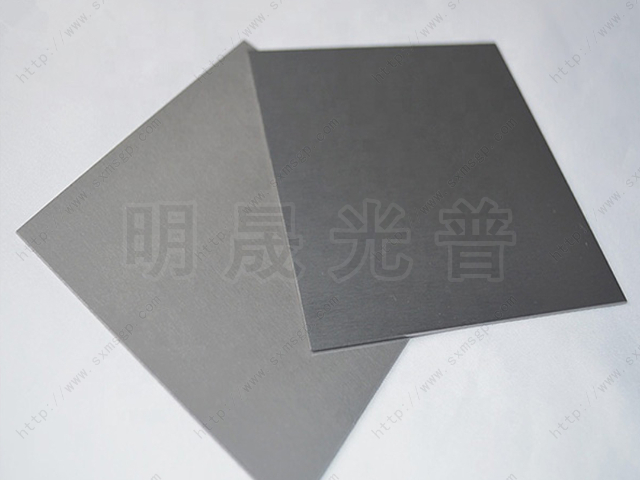

天水哪里有镍板厂家直销

发布时间:2026.01.13

天水哪里有镍板厂家直销

发布时间:2026.01.13

镍板是“安全与洁净的守护者”。作用原理:利用其生物相容性(特定合金)、无毒性、耐腐蚀和易清洁消毒的特性。具体应用:医疗器械:低致敏性的镍合金(如镍-钛记忆合金)被用于制造人工关节(髋、膝)、骨板、骨钉...

-

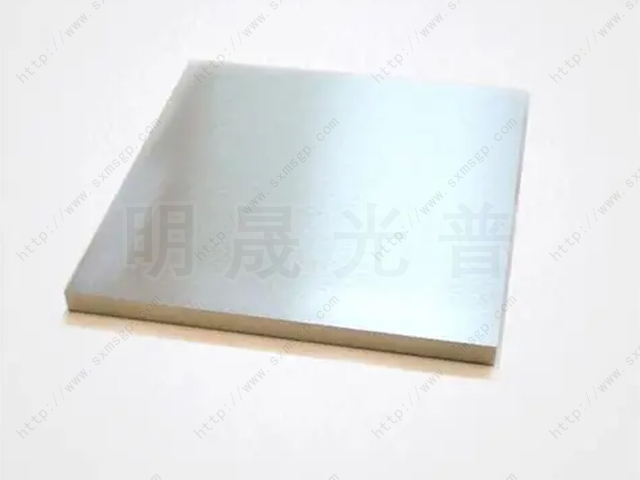

咸阳哪里有钼板生产厂家

发布时间:2026.01.10

咸阳哪里有钼板生产厂家

发布时间:2026.01.10

从20世纪初诞生至今,钼板发展历程丰富多元。历经应用领域从工业设备起步,逐步拓展至航空航天、能源、医疗、电子等多行业;技术上从低纯度、低质量迈向高纯度、高性能,制造工艺不断革新优化;市场从局部区域走向...

-

郑州哪里有钛靶材供应商

发布时间:2026.01.09

郑州哪里有钛靶材供应商

发布时间:2026.01.09

可提升集流体与电极材料的结合力,减少充放电过程中的界面阻抗,延长电池循环寿命(循环 1000 次后容量保持率从 80% 提升至 90%);此外,钛基薄膜还可作为电池的固态电解质界面层(SEI 膜),提...

-

广东钛板

发布时间:2026.01.08

广东钛板

发布时间:2026.01.08

20世纪40年代,克罗尔法(镁还原四氯化钛)的发明成为钛板发展的“里程碑事件”。1948年,卢森堡科学家威廉・克罗尔成功实现克罗尔法的工业化验证,该方法通过在氩气保护下,用金属镁还原四氯化钛生成海绵钛...

-

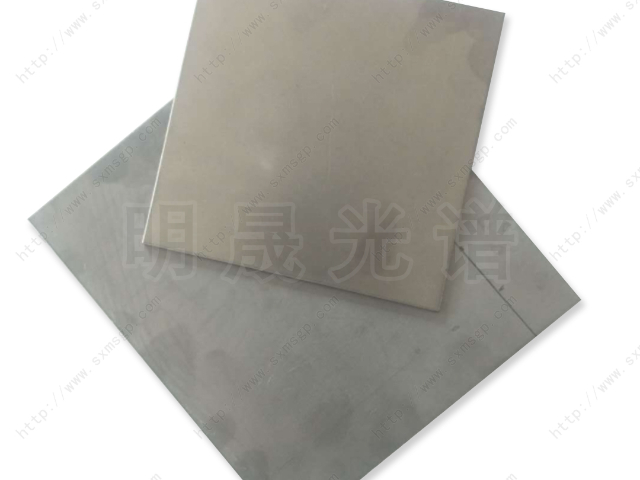

茂名钼板供应

发布时间:2026.01.07

茂名钼板供应

发布时间:2026.01.07

在全球经济一体化背景下,钼板行业标准国际化至关重要。我国作为钼板生产与消费大国,应积极参与国际标准制定,将国内先进技术与实践经验融入国际标准体系。在产品质量标准方面,推动我国在钼板纯度、性能指标等方面...

-

上饶钛棒供应

发布时间:2026.01.06

上饶钛棒供应

发布时间:2026.01.06

传统钛棒制造依赖多道复杂工序,材料利用率低(30% - 40%),加工周期长,成本居高不下,限制其大规模应用。近净成型工艺创新为解决这些痛点提供有效方案。热等静压近净成型技术,将钛粉装入特制包套,在高...

-

三明哪里有钽板供应

发布时间:2026.01.05

三明哪里有钽板供应

发布时间:2026.01.05

目前,钽板因原材料稀缺、加工成本高,主要应用于领域,未来通过材料替代、工艺优化,将逐步降低成本,向民用领域拓展。在材料方面,研发钽-铌-钛等低成本合金,用价格较低的铌、钛替代部分钽,在保证性能(如耐腐...

-

潍坊钛板的市场

发布时间:2026.01.05

潍坊钛板的市场

发布时间:2026.01.05

21世纪初,医疗技术进步与人口老龄化加剧,钛板的生物相容性(与人体组织无排异反应)被开发,推动医疗领域成为钛板新的增长极。这一时期,医疗用钛板技术实现专项突破:纯度提升至99.95%(4N级),减少重...

-

泰州钛靶材一公斤多少钱

发布时间:2026.01.04

泰州钛靶材一公斤多少钱

发布时间:2026.01.04

传统的熔炼铸锭方法,如真空自耗电弧炉熔炼,虽能满足一定的生产需求,但在铸锭质量和生产效率方面存在局限。新型的冷坩埚感应熔炼技术应运而生,该技术利用电磁感应原理,在冷坩埚内产生强大的感应电流,使钛原料迅...

-

新余钽带多少钱一公斤

发布时间:2026.01.04

新余钽带多少钱一公斤

发布时间:2026.01.04

航空航天领域对材料的极端环境适应性要求严苛,钽带凭借高熔点、耐高温腐蚀、低挥发特性,成为该领域的重要材料,主要应用于高温部件、热控系统、结构支撑三大场景。在高温部件方面,钽合金带(如钽-钨-铪合金带)...

-

铜川哪里有钼坩埚货源源头厂家

发布时间:2026.01.03

铜川哪里有钼坩埚货源源头厂家

发布时间:2026.01.03

2010 年后,随着全球对新能源、新材料需求的持续高涨,钼坩埚的应用领域得到了进一步拓展。在稀土工业中,钼坩埚因其能承受稀土冶炼过程中的高温及强腐蚀性环境,成为关键的熔炼设备,助力稀土元素的提纯与分离...

-

武威哪里有钛靶材厂家

发布时间:2026.01.03

武威哪里有钛靶材厂家

发布时间:2026.01.03

可减少信号传输损耗,适配高频芯片的高速信号需求,例如在 CPU、GPU 等高性能芯片中,钛合金互连层能提升数据处理速度 10%-15%。在接触层方面,钛靶材沉积的钛薄膜与硅晶圆形成欧姆接触,降低接触电...

-

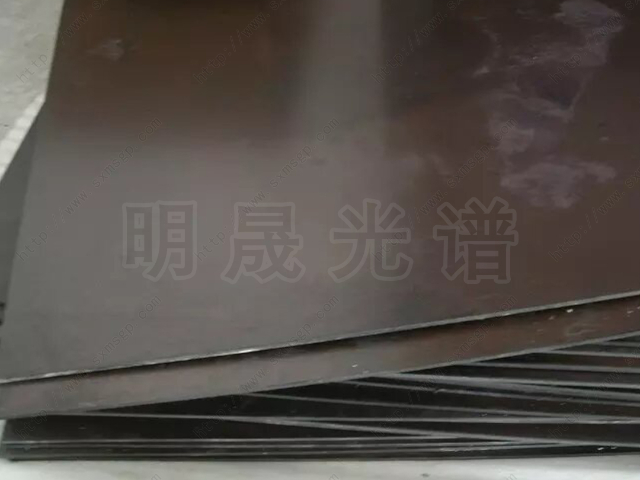

汕尾哪里有钼板销售

发布时间:2026.01.02

汕尾哪里有钼板销售

发布时间:2026.01.02

材料复合将为钼板性能提升与应用拓展开辟新路径。将钼板与陶瓷材料复合,制成的钼-陶瓷复合材料兼具钼的良好导电性、热稳定性与陶瓷的高硬度、耐高温、绝缘性等特性,可应用于电子封装领域,有效解决电子设备散热与...

-

宁夏钽带一公斤多少钱

发布时间:2026.01.02

宁夏钽带一公斤多少钱

发布时间:2026.01.02

当前,钽带行业竞争态势日益加剧,技术创新与成本控制成为企业竞争的要素。在技术层面,企业纷纷加大研发投入,聚焦于材料性能提升、加工工艺优化、新兴应用开发等领域,以推出差异化、高性能产品,抢占市场份额。例...

-

江苏钼板生产

发布时间:2026.01.01

江苏钼板生产

发布时间:2026.01.01

为了突破钼板性能瓶颈,科研人员致力于材料配方创新。通过引入稀有元素进行合金化设计,是提升钼板性能的重要途径。例如,添加铼元素,可增强钼板的高温强度与抗蠕变性能。在航空发动机高温部件制造中,铼-钼合金板...

-

衢州哪里有钼坩埚

发布时间:2026.01.01

衢州哪里有钼坩埚

发布时间:2026.01.01

传统真空烧结工艺时间长,能耗高,且不利于细晶组织的形成。快速烧结工艺应运而生,其通过提高升温速率(可达 50 - 100℃/min,传统工艺为 5 - 10℃/min),在短时间内使钼粉达到烧结温度,...

-

海东哪里有钨板一公斤多少钱

发布时间:2025.12.31

海东哪里有钨板一公斤多少钱

发布时间:2025.12.31

与领域对材料的抗冲击、耐高温与隐蔽性要求,使钨板成为武器装备、防护系统的战略材料。在制造中,钨合金板(如钨-镍-铁合金)用于穿甲弹弹芯,其高密度(17-18g/cm³)与度(抗拉强度≥1200MPa)...

-

九江钨螺丝源头厂家

发布时间:2025.12.31

九江钨螺丝源头厂家

发布时间:2025.12.31

医疗用钨螺丝需规定镍离子释放量≤0.1μg/cm²・week。在检测标准方面,开发高精度检测技术:采用激光测径仪检测螺丝尺寸(精度 ±0.001mm),X 射线荧光光谱仪(XRF)检测材料成分(检测限...

-

湖州哪里有镍板厂家直销

发布时间:2025.12.30

湖州哪里有镍板厂家直销

发布时间:2025.12.30

镍具有优异的导电性、焊接性和抗疲劳性,能确保电池在长期充放电循环(超过1000次)中保持稳定的电气连接,避免因振动或温度变化导致的失效。全球动力电池领域每年消耗的镍板量巨大,且随着新能源汽车普及持续增...

-

烟台钽坩埚制造厂家

发布时间:2025.12.30

烟台钽坩埚制造厂家

发布时间:2025.12.30

工业 4.0 的推进推动钽坩埚制造工艺向智能化、自动化转型,提升生产效率与产品质量稳定性。一是数字化成型技术的应用,采用高精度数控等静压设备,配备实时压力、温度监测系统,通过 PLC 程序精确控制成型...