商机详情 -

海口实验室软包电池测试工装工艺流程

软包电池老化测试工装是保障电池长期可靠性的关键设备,主要用于模拟电池在长期使用过程中的性能衰减规律,评估电池的使用寿命。该类工装通常具备多工位设计,单个工装可同时容纳数十至上百只软包电池进行老化测试,大幅提升测试效率。测试过程中,工装可准确控制充放电循环次数、放电深度、环境温度等参数,模拟不同应用场景下的电池使用状态,如新能源汽车动力电池的循环老化、储能电池的长期浮充老化等。通过持续监测电池容量、内阻等参数的变化,为电池寿命评估与可靠性优化提供数据支持。智能互联软包电池测试工装,数据实时传输,实现远程监控。海口实验室软包电池测试工装工艺流程

软包电池测试工装的维护与保养同样不可忽视。由于测试环境复杂,工装表面容易积聚灰尘、电解液残留或其他污染物,可能影响接触性能。因此,定期清洁和检查接触片磨损情况至关重要。部分工装设计为可拆卸结构,便于快速更换损坏部件,降低维护成本。此外,建立工装使用记录档案,追踪其使用频次与性能变化,有助于实现预测性维护,提升整体设备的运行效率。在电池研发阶段,测试工装还需具备一定的灵活性和可扩展性。研究人员常常需要对不同配方、不同结构的电池进行对比测试,因此工装应支持快速调整测试参数或更换适配模块。例如,某些实验性电池可能具有非标准极耳间距或特殊封装形式,此时工装需具备定制化能力,以满足特定测试需求。模块化设计成为解决这一问题的有效途径,通过标准化接口实现功能扩展。

安全防护设计是软包电池测试工装不可或缺的部分,尤其在高电压、大电流测试场景中,需规避电池起火、、漏液等风险。工装通常配备多重安全防护机制,包括过压保护、过流保护、过温保护、漏电保护及紧急停止按钮,当测试参数超出安全阈值时,工装可快速切断电路并发出警报。针对软包电池漏液风险,工装台面采用耐腐蚀、防渗漏设计,配备废液收集槽与密封围挡,避免电解液腐蚀设备及造成安全隐患。部分工装还集成了烟雾传感器与灭火装置,进一步提升测试过程的安全性。

电气连接子系统是工装的“神经”,负责精细传输测试设备(如充放电仪)的电流、电压信号,并采集电池本体的响应。它远不止是简单的导线,而是包含低阻抗主回路、多通道电压与温度传感线、以及可能的交流阻抗(EIS)测量线路。主回路连接件需承受数十至数百安培的持续电流,必须具有足够的截面积和冷却设计。电压采样点(Kelvin连接)通常采用四线制,在尽可能靠近电池极耳根部的位置进行测量,以排除接触电阻和线路压降的影响。温度传感器(如热电偶、热敏电阻)的布点策略也至关重要,需监控极耳、电池中心、边角等关键位置。所有线缆需做好屏蔽,防止电磁干扰,并具备清晰的标识和可维护的插拔接口。灵活软包电池测试工装,适配多种规格,满足多元测试需求。

软包电池测试工装的行业标准适配能力,是保障测试结果通用性与性的关键。目前,国内与国际均出台了一系列软包电池测试标准,如GB/T 31484、IEC 61960等,规范了电池电性能、安全性、环境适应性等测试要求。测试工装均按照相关标准设计制造,确保测试流程与参数符合标准要求,测试结果可得到行业认可。同时,工装具备标准数据接口,可与第三方检测设备、实验室信息管理系统(LIMS)对接,实现测试数据的标准化上传与共享,满足合规性检测需求。便捷安装软包电池测试工装,轻松组装拆卸,节省安装时间。内蒙古恒压软包电池测试工装

高效软包电池测试工装,节省测试时间,加快项目研发进程。海口实验室软包电池测试工装工艺流程

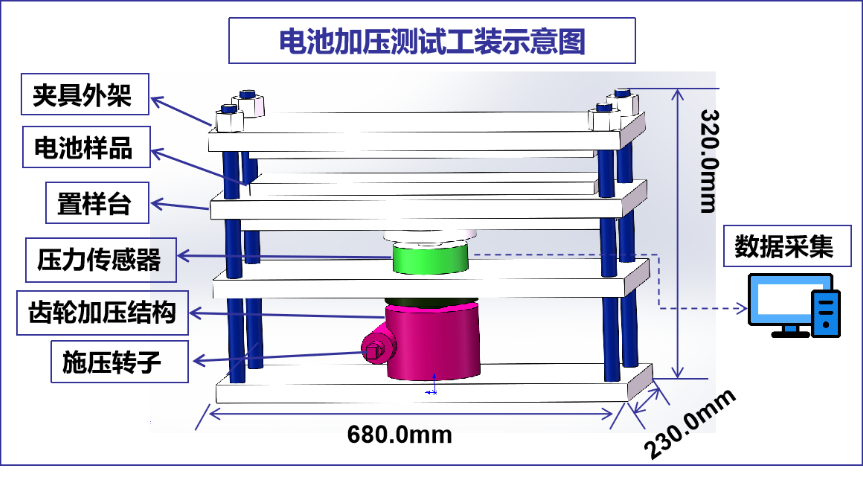

典型测试工装类型举例基础电性能测试工装: 主要包含精确定位夹具和高性能探针连接系统,用于充放电循环、DCIR、OCV、脉冲测试等。可能集成温度传感器。高低温测试工装: 在基础工装上集成加热/冷却元件和温度传感器,或设计成易于放入环境箱的形式。多通道并行测试工装: 一个工装框架内集成多个电池夹具和连接通道(如8通道、16通道),大幅提高测试效率,常用于寿命循环测试、分选。设计重点是通道间绝缘、散热、布线管理。机械安全测试工装: 如针刺夹具、振动夹具。强调结构强度、导向精度、与试验机的接口兼容性及安全防护。原位测试工装 (如X-Ray, CT): 使用低原子序数材料(如碳纤维、PEEK、工程塑料)制造,尽量减少对射线的吸收和散射,同时保证电池固定和电气连接。海口实验室软包电池测试工装工艺流程