商机详情 -

江苏VOCs催化燃烧玻璃纤维瓦楞机多少钱

随着科技的飞速发展,现代玻璃纤维瓦楞机普遍采用先进的PLC控制系统,它宛如设备的智能“指挥官”,对整个生产过程进行全方面、精细的控制和管理。PLC控制系统具有自动化程度高、操作简便、功能强大以及故障报警及时等诸多优点。通过预先编写的程序,它能够实时监测瓦楞机的运行状态,包括各个部件的转速、温度、压力等参数,并根据生产需求对这些参数进行自动调整和优化。操作人员只需在操作界面上输入相关的生产参数和指令,PLC控制系统就能迅速做出响应,精确控制设备的运行,实现生产过程的自动化和智能化。高速运转下仍能保持±0.5%的厚度一致性,适用于精密包装领域。江苏VOCs催化燃烧玻璃纤维瓦楞机多少钱

核电设备的安全要求推动了玻璃纤维瓦楞制品的性能升级。核电厂的辐射屏蔽容器采用高密度玻璃纤维瓦楞板,通过添加硼化物的树脂基体与高硅氧玻璃纤维的复合,实现对中子辐射的有效屏蔽(屏蔽效率≥99.9%)。这种瓦楞板的成型过程由智能瓦楞机精确控制,确保材料密度偏差不超过±2%,避免因结构不均导致的辐射泄漏。在模拟事故条件下的测试表明,这种容器可承受150℃的高温和0.8MPa的压力冲击,保持结构完整性。3D打印技术与玻璃纤维瓦楞结构的结合正在打破传统制造边界。

传动系统宛如玻璃纤维瓦楞机的动力“血脉”,负责将电机产生的动力精细、高效地传递给瓦楞成型系统以及其他需要动力的部件,驱动它们高速运转。它主要由电机、减速器、传动轴、链条以及各种传动齿轮等组成。电机作为动力源,为整个设备提供强大的动力支持。根据设备的功率需求和工作特点,通常会选用合适类型和功率的电机,如交流异步电机、直流电机或伺服电机等。减速器则如同一个动力“调节器”,它能够将电机输出的高转速、低扭矩的动力转换为适合设备工作的低转速、高扭矩的动力,同时还能对动力进行精确的调节和控制,确保设备在不同的工作条件下都能稳定运行。传动轴和链条等传动部件则负责将经过减速器调节后的动力传递到各个工作部件,它们具有强高度、高耐磨性和良好的传动效率,能够保证动力传输的平稳性和可靠性。在传动系统的设计和制造过程中,工程师们充分考虑了传动效率、噪音控制以及维护便捷性等因素。通过优化传动结构、选用质优的传动材料以及采用先进的润滑技术,有效降低了传动过程中的能量损耗和噪音产生,同时也便于设备的日常维护和保养,提高了设备的整体使用寿命和运行可靠性。

切割后的瓦楞纸板或瓦楞纸箱,如同战场上凯旋的战士,有序地通过收纸机构被收集起来。收纸机构的设计充分考虑了产品的堆放稳定性和便于搬运的需求,它宛如一位贴心的管家,将产品整齐地堆叠在一起,为后续的打包和贴标等后处理工作做好准备。打包环节则像是为产品穿上一层坚固的铠甲,通过合适的包装材料和打包方式,确保产品在运输和储存过程中的安全。贴标则如同给产品贴上一张独特的名片,标注产品的相关信息,方便识别和管理。整个收纸与打包阶段,虽然看似简单,但却需要各个环节紧密配合,才能确保产品高效、有序地完成***的加工流程,顺利走向市场。瓦楞机配备动态张力控制系统,确保玻璃纤维与纸基在复合过程中保持均匀拉伸,避免局部断裂或起皱。

设备原理与功能

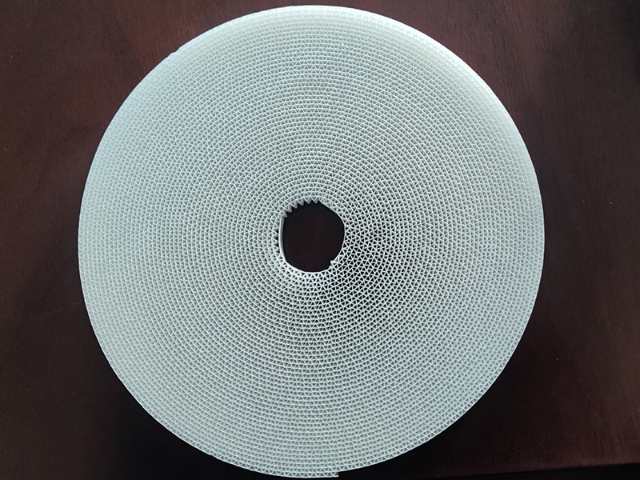

玻璃纤维瓦楞机的在于将玻璃纤维与树脂混合液通过模具压制或拉挤成型,形成具有波浪形结构的瓦楞模块。其关键工艺包括:模具设计与制造模具的形状、尺寸和材质直接影响产品的精度与耐用性。高质量模具需采用耐磨、耐腐蚀材料,并经过精密加工,以确保瓦楞模块的形状稳定性和尺寸一致性。成型设备选择根据产品需求,设备可分为压制机和拉挤机两类:压制机:适用于生产形状复杂、尺寸较大的玻璃纤维瓦楞模块,如用于废气处理设备的结构支撑件。拉挤机:适用于生产形状简单、尺寸较小的连续瓦楞条,如催化剂载体模块。成型过程控制在压制或拉挤过程中,需严格控制温度、压力、时间等参数。例如,压制时需确保树脂充分浸润玻璃纤维并固化;拉挤时需控制速度与树脂流量,以保证产品连续性和均匀性。 玻璃纤维瓦楞机的瓦楞辊表面经过特殊涂层处理,耐磨性与脱模性大幅提升。江苏催化燃烧玻璃纤维瓦楞机生产厂家

设备采用高精度伺服控制系统,可精细调节瓦楞波高、波距及成型速度,满足不同规格产品需求。江苏VOCs催化燃烧玻璃纤维瓦楞机多少钱

操作界面通常采用直观易懂的人机交互设计,配备大屏幕显示屏和简洁明了的操作按钮,操作人员可以方便地查看设备的运行状态、参数设置以及生产数据等信息,并通过操作按钮轻松实现对设备的启动、停止、调速、参数调整等操作。此外,PLC控制系统还具备强大的故障诊断和报警功能,当设备出现故障或异常情况时,它能够迅速检测到故障点,并通过显示屏和报警装置及时发出警报信息,提示操作人员进行故障排查和修复,大幅度提高了设备的维护效率和生产安全性。江苏VOCs催化燃烧玻璃纤维瓦楞机多少钱