商机详情 -

河南耐强碱反应烧结碳化硅悬臂杆

在电子产业日新月异的当下,散热问题始终是制约设备性能提升的瓶颈。高导热反应烧结碳化硅为这一难题提供了突破性解决方案。这种新型材料在室温下的导热系数通常可达160W/m·K以上,远超传统金属和陶瓷材料。其优良的导热性源于独特的材料制备工艺:采用粒度精心调配的碳化硅粉为原料,通过注浆、凝胶注模等先进成型技术,在真空环境中进行高温反应渗硅烧结。这一过程使原生碳化硅和次生碳化硅紧密结合,形成高度致密的晶体结构,为热量传导开辟了高效通道。值得一提的是,高导热反应烧结碳化硅还具有低热膨胀系数,与氮化硅、多晶硅等半导体材料相近,这一特性使其在电子封装和散热基板等应用中表现出色。此外,其优异的耐腐蚀性和机械强度,也确保了在复杂工况下的长期可靠性。对于电子制造商而言,采用高导热反应烧结碳化硅不仅能明显提升产品性能,还能延长使用寿命,降低维护成本。在这一领域,我们公司凭借强大的研发实力和生产能力,为客户提供从材料定制到产品设计的周到服务,助力电子产业向更高性能、更高可靠性迈进。高导热反应烧结碳化硅晶托散热好,降低光伏电池制造热应力,提升良率与效率。河南耐强碱反应烧结碳化硅悬臂杆

反应烧结碳化硅陶瓷的密度控制是一个复杂而关键的工艺环节,直接影响材料的多项性能指标。质量稳定的反应烧结碳化硅陶瓷密度应达到3.03g/cm³以上。精确控制密度需要在原料配比、成型工艺和烧结参数等多个环节进行精细调节。原料粒度分布的优化至关重要。使用不同粒径的碳化硅粉末,可提高颗粒堆积密度,获得更高的生坯密度。成型压力的控制也是影响密度的重要因素。无论是等静压还是模压成型,都需根据具体配方调整压力参数,以获得良好坯体密度。烧结阶段,温度、时间和气氛的精确控制是实现高密度的关键。典型烧结温度在1600-1700℃,在此温度范围内,硅液相或气相会渗入碳化硅骨架,与碳反应生成次生碳化硅,填充孔隙,提高密度。实际应用中不同领域对密度的要求有所不同,用于光学反射镜的碳化硅陶瓷可能需要更高密度以获得更好的表面抛光效果,而用于热交换器的部件则可能需要稍低密度以提高热震性能。江苏三责新材料科技股份有限公司凭借先进生产技术和丰富应用经验,能根据客户需求精确控制产品密度。公司产品大量应用于精细化工、环保工程、航空航天等领域,以其良好性能和可靠性赢得市场认可。四川高导热率反应烧结碳化硅悬臂桨电池客户反馈,用三责碳化硅悬臂梁后,生产效率有明显提升。

反应烧结碳化硅的定价策略需综合考虑多方面因素。原材料成本是主要影响因素之一,高纯度碳化硅粉末和硅的市场价格波动直接反映在产品成本上。生产工艺复杂程度也是重要考量,精密温度控制和特殊烧结设备增加了生产成本。产品几何形状和尺寸精度影响加工难度,进而影响价格。需要留意的是,反应烧结碳化硅价格通常高于传统陶瓷材料,但考虑其良好性能和长使用寿命,在许多应用场景中仍具较高性价比。例如,半导体制造设备中使用这种材料,虽初始投入较高,但可明显提高设备稳定性和产品良率,长远来看更经济。因此,评估其价格时应考虑全生命周期使用价值。从市场角度看,反应烧结碳化硅的定价还受到供需关系、技术成熟度和竞争格局等因素影响。随着制备技术的不断进步和应用领域的拓展,其性价比有望进一步提升。在特定高要求应用领域,如航空航天或核能工业,这种材料的特别性能可能带来明显的附加值,使得较高的价格仍具有市场竞争力。江苏三责新材料科技股份有限公司深谙这一道理,在保证产品质量稳定的同时,致力于通过技术创新和规模化生产降低成本,为客户提供具有良好性价比的碳化硅解决方案。

反应烧结碳化硅的制备过程展现了材料科学的精妙,不同粒度的碳化硅粉末作骨架,碳源作反应物。成型可采用注浆、凝胶注模等静压或挤出等工艺,各有优点。随后的脱脂阶段决定了产品的气孔率和纯度。主要环节是高温反应烧结:在1600-1700℃真空环境中,熔融硅通过毛细作用渗入坯体,与碳反应生成次生碳化硅。新生成的碳化硅与原有碳化硅颗粒紧密结合,形成连续网络结构。产品通常保留15%左右游离硅,填充剩余孔隙,赋予材料特别性能。整个过程的精髓在于精确控制:调节原料粒度分布优化填充率,控制碳硅比调节反应程度,精确温度曲线平衡反应速率和硅渗透深度。这种复杂的制备过程赋予了反应烧结碳化硅特别的性能组合:高硬度、良好的耐磨性和耐腐蚀性,以及不错的导热性和尺寸稳定性。这些特性使其在半导体、光伏、冶金等多个领域发挥重要作用。江苏三责新材料科技股份有限公司凭借多年技术积累,在这一领域形成了完整的知识体系和工艺能力,为各行业提供表现良好的碳化硅解决方案。三责反应烧结碳化硅部件耐磨性好,为化工行业提供耐用性强的应用解决方案。

反应烧结碳化硅因其低热膨胀系数而成为精密光学和半导体制造领域的理想材料。实际生产中,材料密度通常在3.05-3.15g/cm³范围内波动,常见偏差约±0.05g/cm³,这种微小变化会影响热膨胀系数、弹性模量和导热率等关键性能,进而对产品的精度和稳定性造成明显影响。密度波动主要源于原料粉体粒度分布不均、混料不均匀、成型压力波动以及烧结过程中温度和气氛的变化。为解决这一问题,需从原料控制入手,严格筛选和配比粉体,采用激光粒度分析等技术确保原料一致性;混料环节应选用高效设备并引入在线监测,保证混合均匀;成型时可采用精密等静压设备并结合智能压力控制,以减小密度差异;烧结过程需借助热场模拟和多区控温技术,实现温度与气氛的精确稳定控制。同时,在生产线上部署X射线密度检测和人工智能图像识别系统,可实时发现密度异常并实现早期预警。通过全流程数据采集与分析,能够持续优化工艺参数,不断提升产品一致性。江苏三责新材料科技股份有限公司通过引进先进设备和组建专业研发团队,将产品密度波动成功控制在±0.02g/cm³以内,明显提高了材料性能的一致性和可靠性,为客户提供了更加稳定的高质量碳化硅产品。专为光伏开发的反应烧结碳化硅,热稳定性与化学惰性好,提升太阳能电池生产效率。河南耐强碱反应烧结碳化硅悬臂杆

三责反应烧结碳化硅横梁抗弯强度好,是石英材料3倍,为客户提供高承载力方案。河南耐强碱反应烧结碳化硅悬臂杆

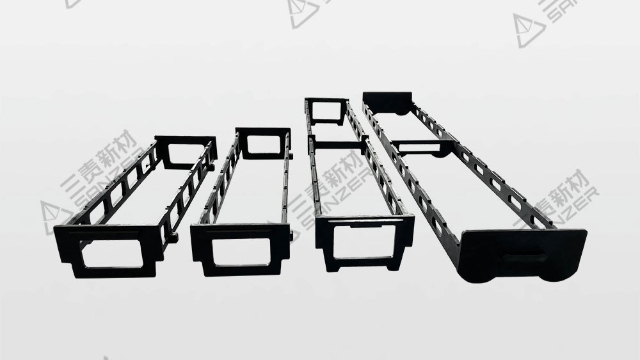

在电池制造领域,尤其是锂离子电池与燃料电池的生产过程中,反应烧结碳化硅悬臂杆是不可或缺的组成部分。其良好的化学稳定性、耐高温性和机械强度,使其成为电极涂布、干燥和热处理等工序的关键部件。制造过程精密复杂:精选不同粒径高纯碳化硅粉体和碳源,球磨均匀混合;采用注浆或凝胶注模成型,制得精确坯体;1600-1700℃高温真空反应烧结,促使硅碳反应生成次生碳化硅,填充孔隙;精密加工和表面处理,确保尺寸精度和表面质量。这种材料优点多样:抵抗电解液和各种化学试剂腐蚀;使用温度达1350℃,适用于高温处理工序;抗弯强度超过280MPa,承受各种应力;导热性能好,有利于温度控制。这些特性使反应烧结碳化硅悬臂杆能明显提高电池生产效率,延长设备寿命,确保产品质量稳定。江苏三责新材料科技股份有限公司在该领域表现良好。公司专注高性能碳化硅陶瓷研发生产,掌握先进无压烧结技术。产品采用创新工艺,具有良好的综合性能,为电池制造行业提供质量稳定、长寿命的悬臂杆解决方案。河南耐强碱反应烧结碳化硅悬臂杆

江苏三责新材料科技股份有限公司是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在上海市等地区的建筑、建材中汇聚了大量的人脉以及**,在业界也收获了很多良好的评价,这些都源自于自身的努力和大家共同进步的结果,这些评价对我们而言是比较好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同江苏三责新材料科技股份供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!