商机详情 -

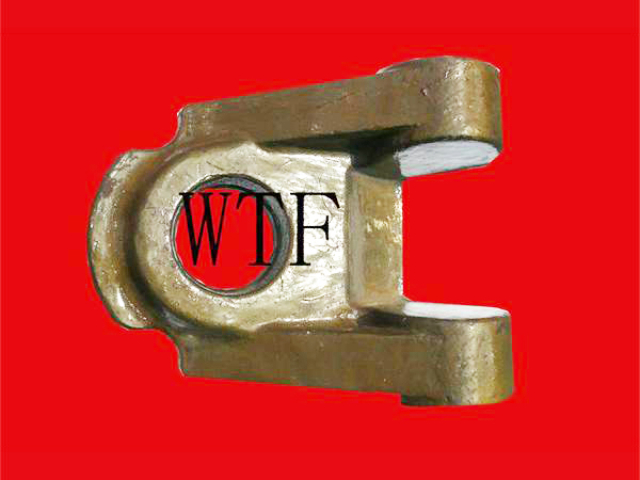

台州工业机器人模锻件

在新能源汽车 “轻量化、高安全” 的发展趋势下,铝合金模锻件正逐步替代传统钢制部件,成为底盘、电驱系统的关键选择。新能源汽车的电池包支架、转向节、电机轴等关键部件,既需要具备足够的承载强度以应对碰撞冲击,又要通过减重降低能耗、提升续航里程。铝合金模锻件通过闭式模锻工艺实现近净成形,材料利用率从传统冲压工艺的 60% 提升至 85% 以上,单件重量较钢制件减轻 30%-40%,同时抗拉强度可达 350MPa 以上,满足汽车行业严苛的安全标准。例如,某新能源车企的底盘转向节采用 6061 铝合金模锻件,经 T6 热处理后硬度达到 HB95-110,抗冲击韧性提升 25%,在整车碰撞测试中有效吸收冲击能量,保护电池包安全。此外,模锻件的尺寸精度控制在 ±0.3mm 内,减少了后续机加工量,使生产效率提升 50%,批量生产成本降低 20%-30%。随着新能源汽车渗透率的持续提高,预计 2030 年该领域铝合金模锻件需求将实现年均 9% 以上的增速,推动行业向高精度、规模化方向发展。合金模锻件适配多种材质,通过模锻强化性能,适用于极端工况部件制造。台州工业机器人模锻件

模锻件的后续加工与处理工艺:尽管模锻件具有较高的尺寸精度,但部分情况下仍需进行后续加工与处理。机械加工是常见的后续工序,如对锻件进行车削、铣削、钻孔等操作,以进一步提高尺寸精度与表面光洁度,满足装配要求。对于一些对表面质量和耐腐蚀性有特殊要求的模锻件,还需进行表面处理,如电镀、喷漆、氮化等。此外,为消除锻造过程中产生的残余应力,改善锻件内部组织与性能,常进行热处理,如退火、正火、淬火、回火等,通过合理的后续加工与处理工艺,可充分发挥模锻件的性能优势,提高产品使用寿命。绍兴石油化工模锻件服务热线船舶曲轴模锻件需高抗拉强度与疲劳寿命,通过船级社认证。

模锻件的冷锻工艺与技术优势:冷锻是指在室温下对坯料进行模锻的工艺,无需加热坯料,依赖模具对坯料施加高压(通常为材料屈服强度的5-10倍),使其产生塑性变形。冷锻工艺的关键在于坯料的预处理(需经过球化退火降低硬度,再通过磷化、皂化处理减小摩擦)与模具的高精度设计(模具间隙需控制在0.01-0.03mm,防止锻件开裂)。其技术优势明显:一是锻件尺寸精度极高(公差±0.05mm以内),表面粗糙度低(Ra≤1.6μm),可实现“近净成型”,几乎无需后续机械加工;二是冷锻使金属晶粒细化,锻件强度比热锻件提高15%-20%,且表面无氧化皮,材料利用率达95%以上。冷锻广泛应用于小型精密零件生产,如汽车变速箱的齿轮、轴承套圈、高压油管接头等,尤其适合大批量生产,能大幅降低生产成本与能耗。

模锻件的质量管控是保障产品性能稳定的关键环节,需覆盖从原材料入厂到成品出厂的全流程。原材料入厂时,需对金属坯料的材质、化学成分、力学性能等进行严格检测,采用光谱分析、拉伸试验、冲击试验等检测手段,确保原材料符合生产要求,杜绝不合格原材料进入生产环节。在制坯和加热环节,需实时监控坯料的尺寸、加热温度和加热时间,避免因尺寸偏差或加热不当导致后续成型缺陷;模锻成型环节,需严格控制压力机的压力、行程和速度等参数,确保坯料能够充分充满模膛,同时采用红外测温、在线监测等技术,及时发现成型过程中的异常情况;冷却环节,需根据锻件材质和尺寸,精确控制冷却速度和冷却方式,防止产生裂纹、变形等缺陷;成品出厂前,需对模锻件的尺寸精度、表面质量、内部组织和力学性能进行整体检测,采用无损检测(如超声波检测、射线检测、磁粉检测)、尺寸测量、力学性能试验等多种检测手段,确保成品符合设计要求和行业标准。完善的质量管控体系能够有效降低产品缺陷率,提升模锻件的可靠性和稳定性。精密模锻件采用高精度锻模和优化工艺,可实现少切削或无切削加工,大幅提升生产效率。

预防措施需在加热炉中通入保护气体(如氮气),减少坯料氧化;加热后采用高压水喷丸去除氧化皮;在模膛入口设置 “除氧化皮槽”,阻挡氧化皮进入型腔。五是 “尺寸超差”,表现为锻件尺寸不符合设计要求,因模具磨损、锻件冷却收缩量计算偏差或锻压设备精度不足导致。预防措施需定期检查模具尺寸,及时修复磨损模膛;根据材料特性精细计算冷却收缩量,调整模具尺寸;定期校准锻压设备,确保压力与位移精度。通过针对性预防措施,可大幅降低模锻件质量缺陷率,提升产品可靠性。开式模锻件生产工艺简便、模具成本低,适合批量生产中小型、形状相对简单的模锻件。闵行区石油化工模锻件价格

合金钢模锻件通过添加合金元素,强度和韧性明显提升,适配重载、复杂工况的使用需求。台州工业机器人模锻件

模锻件的模具设计直接决定产品的成型质量与生产效率,是模锻生产的关键技术环节。模具设计需综合考量模锻件的形状结构、材料特性、成型工艺参数等因素,关键内容包括模膛设计、分型面选择、飞边槽设计、导向机构设计等。模膛是模具内使坯料变形的关键区域,其形状需与模锻件的**终形状相匹配,同时要预留合理的加工余量与收缩余量;分型面的选择需便于模锻件的取出,减少飞边产生,保障产品尺寸精度;飞边槽的作用是容纳锻造过程中多余的金属,同时帮助金属坯料充分填充模膛;导向机构则用于保障上下模具的精确对位,避免模具错位导致模锻件出现缺陷。高质量的模具设计能提升金属流动的合理性,减少成型过程中的应力集中,降低模具磨损,延长模具使用寿命。台州工业机器人模锻件

无锡天润模锻制造有限公司在同行业领域中,一直处在一个不断锐意进取,不断制造创新的市场高度,多年以来致力于发展富有创新价值理念的产品标准,在江苏省等地区的建筑、建材中始终保持良好的商业口碑,成绩让我们喜悦,但不会让我们止步,残酷的市场磨炼了我们坚强不屈的意志,和谐温馨的工作环境,富有营养的公司土壤滋养着我们不断开拓创新,勇于进取的无限潜力,无锡天润模锻制造供应携手大家一起走向共同辉煌的未来,回首过去,我们不会因为取得了一点点成绩而沾沾自喜,相反的是面对竞争越来越激烈的市场氛围,我们更要明确自己的不足,做好迎接新挑战的准备,要不畏困难,激流勇进,以一个更崭新的精神面貌迎接大家,共同走向辉煌回来!