商机详情 -

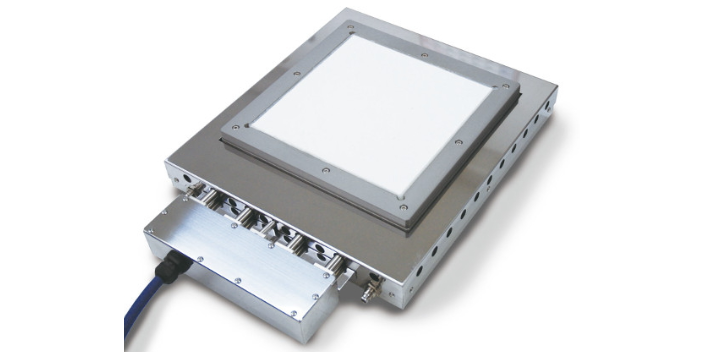

上海 PA6008-PCC10A加热板

设计不同的热流密度;防止工质进入过渡沸腾区,从而导致传热恶化,壁温过热。由于采用竖管加热,筒体上部的含汽率远高于下部,筒体上部容易产生传热恶化,所以必须减少筒体上部的热流密度,故此在水冷线圈7设计时采用下密上稀的结构,确保在同样长度内,底部的线圈匝数多,热流密度大;顶部的线圈匝数少,热流密度小。这样通过分区段计算,从理论上上降低了筒体壁温高的可能性,**提高了设备的安全性和使用寿命。图4为本发明实施例用于蒸汽炉加热的汽水流程示意图。其中锅筒下方通过下降管连接水平连通管,水平连通管分别与汽水引进管5和辅助加热水套汽水引入管6相连,锅筒中的饱和水从下降管,经底部联通管分别流向中心加热筒体2和外侧辅助加热水套,在中心加热筒体2和外侧辅助加热水套内通过电磁感应加热后,变成汽水混合物,通过顶部汇总,流经汽水引出管进入锅筒,一部分蒸汽经分离后,从锅筒顶部引出,完成一个汽水循环。当设计大吨位锅炉时,可以用多个加热单元组装设计,由于采用外侧水套屏蔽了电磁感应场向周边扩散,所以每个单元之间的距离没有要求,可以紧挨着;只需考虑未封闭端距离周边至少500mm以上的距离即可。实际未封闭端均是向下布置。晶圆加热盘一般是用于承载、加热晶圆的圆盘,所以也有人称它为晶圆加热器。上海 PA6008-PCC10A加热板

本实用新型涉及等离子体cvd晶圆加热器的领域,尤其涉及一种等离子体cvd晶圆加热器用表面修磨装置。背景技术:随着半导体技术的不断飞速发展,单个芯片上所承载的晶体管数量以惊人的速度增长,与此同时,半导体制造商们出于节约成本的需要迫切地希望单个晶圆上能够容纳更多的芯片,这要求更加精细的制造工艺.一种常用的工艺是等离子体化学汽相淀积(pecvd).化学汽相淀积(pecvd)一般用来在半导体晶圆衬底上淀积薄膜,气体起反应在晶圆加热器表面形成一层材料;等离子体cvd晶圆加热器是半导体芯片加工的关键设备,起承载吸附晶圆及提供加热的作用,随着使用次数增加,晶圆在工艺过程中和等离子体cvd晶圆加热器表面接触,高温状态晶圆加热表面的铝材会被晶圆不停磨损,导致晶圆加热器表面平整度及吸附区域尺寸变差,吸附力下降,导致工艺无法正常完成,工艺结果变差。因此就需要将等离子体cvd晶圆加热器表面进行修复,保证表面的平整度和吸附区域尺寸,保证工艺正常进行;现有技术的修复方法是使用数控机床或手工进行修复,但是存在材料去除量较大,数控机床一次去除量为,导致晶圆加热器的可修磨次数少,使用成本高;另外晶圆加热器表面沟槽多、材料太软,导致不好控制表面平整度。PA2012-FC-PCC20A加热板代理每一个芯片的电性能力和电路机能都被检测到。

推荐的:所述的调节支撑圆柱与研磨盘主体之间、调节支撑圆柱与圆环之间均设置为螺纹连接。推荐的:所述的支撑圆盘本体的材质采用铝合金。推荐的:所述的圆环的材质采用ptfe。推荐的:所述的研磨块的长度与晶圆加热器的修磨面半径相等。本实用新型的有益效果;一种等离子体cvd晶圆加热器用表面修磨装置,与传统结构相比:设置有带锁紧及定位功能的晶圆加热器支撑圆盘、连接晶圆加热器支撑圆盘的旋转装置、带水平调整及测量功能的研磨盘、带水平调节功能的安装支架;研磨块的长度与晶圆加热器的半径相等,研磨均匀;本实用新型结构简单,稳定性好,操作方便,研磨快速高效;**降低了工人的劳动强度,大大减小了一次修磨量,增加了晶圆加热器的可修磨次数,延长了晶圆加热器的工作寿命,节约了成本。附图说明图1为本实用新型结构示意图;图2为本实用新型中加热器支撑圆盘结构示意图;图3为本实用新型中旋转装置结构示意图;图4为本实用新型研磨盘结构示意图;图5为本实用新型安装支架结构示意图;图6为本实用新型晶圆加热器结构示意图;在图中:1.加热器支撑圆盘;1-1.支撑圆盘本体;1-2.圆环;1-3.螺丝;2.旋转装置;2-1.固定座;2-2.旋转电机;2-3.连接圆盘;3.研磨盘。

当***分区和第二分区之间的温度值差值超过℃时,控制模块降低温度较高的分区的功率继电器的输出功率,或者控制模块提高温度降低的分区的功率继电器的输出功率。本领域普通技术人员可根据实际需求设置该阶段的精度值。通过对热盘进行分区化的温度管理,使得各个分区之间的温度差一直处在合理范围内,进而可以提高升温速率,不用担心热盘温度不均匀而损坏晶圆,**终达到了缩短晶圆加工时间,提高产量的目的。实施例3:本实施与实施例1的不同点是晶圆加热处于冷却降温阶段,在该阶段控制模块的精度值设置为℃,当***分区和第二分区之间的温度值差值超过℃时,控制模块降低温度较高的分区的功率继电器的输出功率,或者控制模块提高温度降低的分区的功率继电器的输出功率。本领域普通技术人员可根据实际需求设置该阶段的精度值。以上实施方式*用于说明本发明,而并非对本发明的限制,有关技术领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型,因此所有等同的技术方案也属于本发明的范畴,本发明的**保护范围应由权利要求限定。控制模块降低温度较高的分区的功率继电器的输出功率。

碳和沙石中的二氧化硅进行化学反应(碳与氧结合,剩下硅),得到纯度约为98%的纯硅,又称作冶金级硅,这对微电子器件来说不够纯,因为半导体材料的电学特性对杂质的浓度非常敏感,因此对冶金级硅进行进一步提纯:将粉碎的冶金级硅与气态的氯化氢进行氯化反应,生成液态的硅烷,然后通过蒸馏和化学还原工艺,得到了高纯度的多晶硅,其纯度高达99.%,成为电子级硅。接下来是单晶硅生长,**常用的方法叫直拉法(CZ法)。如下图所示,高纯度的多晶硅放在石英坩埚中,并用外面围绕着的石墨加热器不断加热,温度维持在大约1400℃,炉中的气体通常是惰性气体,使多晶硅熔化,同时又不会产生不需要的化学反应。为了形成单晶硅,还需要控制晶体的方向:坩埚带着多晶硅熔化物在旋转,把一颗籽晶浸入其中,并且由拉制棒带着籽晶作反方向旋转,同时慢慢地、垂直地由硅熔化物中向上拉出。熔化的多晶硅会粘在籽晶的底端,按籽晶晶格排列的方向不断地生长上去。因此所生长的晶体的方向性是由籽晶所决定的,在其被拉出和冷却后就生长成了与籽晶内部晶格方向相同的单晶硅棒。用直拉法生长后,单晶棒将按适当的尺寸进行切割,然后进行研磨,将凹凸的切痕磨掉。或者层叠多个桶并在每个桶内设置多个加热器。上海 PA8010-PCC10A加热板说明书

辅助加热水套与中心加热筒2连通的一端用于辅助加热,封闭端用于线圈7的安装检修。上海 PA6008-PCC10A加热板

是在晶圆的正面贴一层膜保护已经制作好的集成电路,然后通过研磨机来进行减薄。晶圆背面研磨减薄后,表面会形成一层损伤层,且翘曲度高,容易破片。为了解决这些问题,需要对晶圆背面进行湿法硅腐蚀,去除损伤层,释放晶圆应力,减小翘曲度及使表面粗糙化。使用槽式的湿法机台腐蚀时,晶圆正面及背面均与腐蚀液接触,正面贴的膜必须耐腐蚀,从而保护正面的集成电路。使用单片作业的湿法机台,晶圆的正面通常已被机台保护起来,不会与腐蚀液或者腐蚀性的气体有接触,可以撕膜后再进行腐蚀[3]。晶圆除氮化硅此处用干法氧化法将氮化硅去除晶圆离子注入离子布植将硼离子(B+3)透过SiO2膜注入衬底,形成P型阱离子注入法是利用电场加速杂质离子,将其注入硅衬底中的方法。离子注入法的特点是可以精密地控制扩散法难以得到的低浓度杂质分布。MOS电路制造中,器件隔离工序中防止寄生沟道用的沟道截断,调整阀值电压用的沟道掺杂,CMOS的阱形成及源漏区的形成,要采用离子注入法来掺杂。离子注入法通常是将欲掺入半导体中的杂质在离子源中离子化,然后将通过质量分析磁极后选定了离子进行加速,注入基片中。退火处理去除光刻胶放高温炉中进行退火处理以消除晶圆中晶格缺陷和内应力。上海 PA6008-PCC10A加热板

上海九展自动化技术有限公司是一家从事自动化科技领域内的技术开发、技术咨询、技术服务、技术转让,自动化设备、机电设备及配件、仪器仪表、化工原料及产品(除危险化学品、监控化学品、易制毒化学品)、一股劳防用品、润滑油、数控机床、工量刀具、模具、金属材料、电线电缆、办公设备、计算机、软件及辅助设备的批发、零售,机械设备(除特种设备)安装、维修,计算机软件开发,从事货物及技术的进出口业务。 【依法须经批准的项目,经相关部门批准后方可开展经营活动】的公司,致力于发展为创新务实、诚实可信的企业。上海九展深耕行业多年,始终以客户的需求为向导,为客户提供高质量的温控器,冷水机,仪器,无尘室用品。上海九展致力于把技术上的创新展现成对用户产品上的贴心,为用户带来良好体验。上海九展始终关注自身,在风云变化的时代,对自身的建设毫不懈怠,高度的专注与执着使上海九展在行业的从容而自信。