商机详情 -

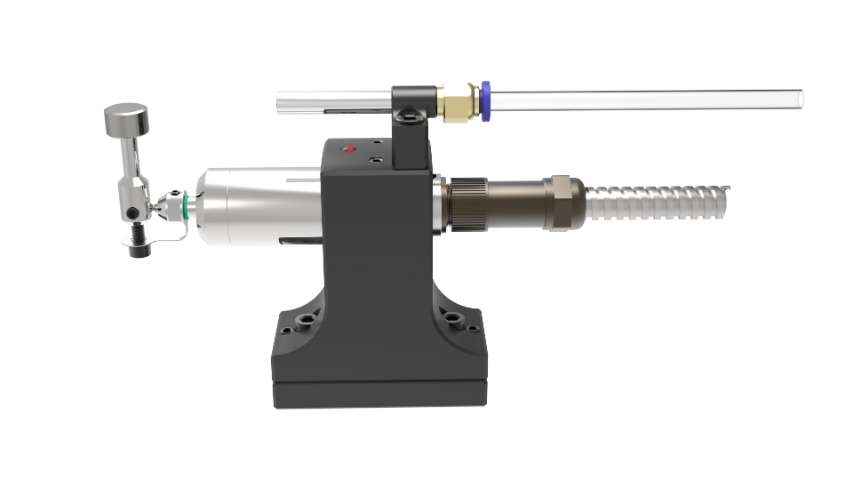

汉测自动对刀仪设备厂家

4.确定刀具长度和直径:根据测量结果,操作人员可以确定刀具的长度和直径,并将其输入到加工中心的控制系统中。5.调整刀具位置:使用加工中心的控制系统,将刀具移动到正确的位置,并确保刀具与工件的接触良好。6.开始加工:完成上述步骤后,操作人员可以开始加工工件了。在加工过程中,对刀仪会实时监测刀具的长度和直径,并根据需要进行调整,以确保加工精度和效率。需要注意的是,在使用对刀仪时,操作人员需要仔细阅读对刀仪的使用说明书,并按照说明书的要求进行操作。同时,还需要注意安全,避免发生意外事故。昆山市明星亮机械有限公司为您提供对刀仪。汉测自动对刀仪设备厂家

3.手动对刀:-将刀具缓慢地靠近对刀仪的测量头,直到刀具与测量头接触。-读取对刀仪上显示的刀具长度、直径等参数,并记录下来。-重复以上步骤,对其他刀具进行对刀。4.自动对刀:-设置对刀仪的自动对刀参数,如刀具类型、刀具长度、刀具直径等。-按下自动对刀按钮,对刀仪会自动控制刀具的移动,完成对刀过程。三、对刀仪的维护1.定期清洁对刀仪的测量头和工作台,避免灰尘、油污等杂物影响测量精度。2.定期检查对刀仪的传感器和电缆,确保连接牢固,信号传输正常。3.避免碰撞对刀仪,以免影响其精度和使用寿命。辽宁机床对刀仪对刀仪,就选昆山市明星亮机械有限公司,让您满意,有想法可以来我司参观了解!

非接触式测量则是通过激光、光学等技术来测量刀具的相关参数。这种方式不需要测量头与刀具直接接触,因此可以避免因接触而产生的磨损和误差。非接触式测量的优点是速度快、精度高,但成本相对较高。2.坐标系建立对刀仪需要与数控机床的坐标系建立联系,以便确定刀具在机床上的位置。通常情况下,对刀仪会在机床上建立一个基准点,刀具的参数测量结果会与这个基准点进行比较和计算。3.数据处理与补偿对刀仪获取到刀具的参数后,会将这些数据进行处理和分析。

6.进行刀具角度校正-选择一把标准刀具,并将其安装在加工中心的主轴上。-移动加工中心的工作台,使刀具与对刀仪的测量面接触。-在控制系统中输入刀具的角度值,并记录下来。-更换其他刀具,重复上述步骤,直到所有刀具的角度都被校正。7.进行刀具磨损补偿-在加工过程中,刀具会逐渐磨损,导致加工精度下降。为了补偿刀具的磨损,可以使用对刀仪进行刀具磨损补偿。-定期使用对刀仪测量刀具的长度、直径、半径和角度,并将测量结果与初始值进行比较。-根据测量结果,在控制系统中输入相应的刀具磨损补偿值,以提高加工精度。8.进行对刀仪的精度检查-定期使用标准量具对对刀仪的测量精度进行检查,以确保其准确性。昆山市明星亮机械有限公司致力于提供对刀仪,有想法可以来我司参观了解。

根据加工要求和刀具的实际尺寸,对刀仪会计算出刀具的补偿值,用于修正刀具在加工过程中的位置偏差。补偿值可以通过数控系统进行设置,以实现精确的加工。4.自动对刀与手动对刀对刀仪可以实现自动对刀和手动对刀两种方式。自动对刀是通过预设的程序和算法,自动完成刀具的测量和补偿。操作人员只需要将刀具安装到机床上,并按下自动对刀按钮,对刀仪就会自动完成对刀过程。自动对刀的优点是速度快、精度高,可以**提高加工效率。手动对刀则需要操作人员手动操作刀具与对刀仪进行接触,获取刀具的参数。昆山市明星亮机械有限公司是一家专业提供对刀仪的公司,欢迎您的来电哦!辽宁机床对刀仪

昆山市明星亮机械有限公司为您提供对刀仪,期待您的光临!汉测自动对刀仪设备厂家

5.测量刀具长度-操作机床,使刀具缓慢接近对刀仪的测量面。-当刀具接触到测量面时,停止机床运动。-CNC对刀仪会自动测量刀具的长度,并将测量值显示在屏幕上。-根据测量结果,调整刀具的长度,使其与实际长度相符。6.测量刀具直径-调整刀具的位置,使其与对刀仪的测量环规接触。-操作机床,使刀具旋转一周,同时测量刀具的直径。-CNC对刀仪会自动测量刀具的直径,并将测量值显示在屏幕上。-根据测量结果,调整刀具的直径,使其与实际直径相符。7.保存对刀数据-在CNC系统中,将对刀仪测量得到的刀具长度和直径数据保存为刀具参数。-刀具参数通常包括刀具编号、刀具长度、刀具直径等信息。8.验证对刀结果-加工一个简单的试件,检查加工精度和尺寸是否符合要求。-如果加工精度和尺寸符合要求,则对刀成功。如果存在误差,则需要重新调整刀具长度和直径。需要注意的是,在进行CNC对刀仪对刀时,操作人员需要仔细阅读对刀仪的使用说明书,并按照说明书的要求进行操作。同时,还需要注意安全,避免发生意外事故。汉测自动对刀仪设备厂家